Bastion Cycles Cockpit kurz und knapp

- Lenker-Vorbau-Einheit aus Titan 3D-Druck und Carbon

- Passende Titan-Carbon-Gabel mit individualisierbarer Vorbiegung von 40 bis 55 mm

- Innenliegende Leitungen und Kabel

- Individualisierbare Lenkerbreite

- Kompakter Reach und Drop

- Entwicklung und Qualitätskontrolle zusammen mit Luescher Teknik

- https://www.bastioncycles.com

Details

Bastion Cycles aus Australien zählt derzeit zu den besonders exklusiven und technisch anspruchsvollen Custom Rennrad-Bauern weltweit – ein Rennrad aus der Highend-Produktion kostet schnell über 20.000 Euro.

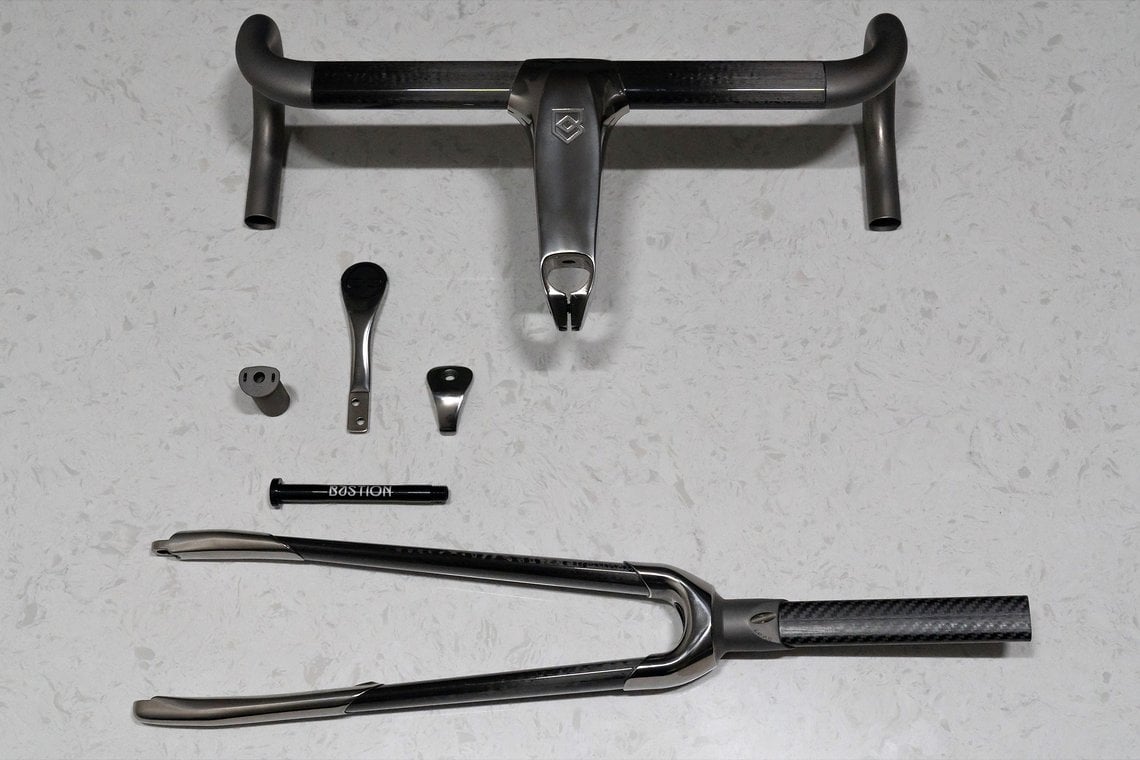

Auf der Handmade Bicycle Show Australia (HBSA) in Melbourne stellte Bastion jetzt eine besonders spannende Entwicklung aus dem markentypischen Verbund von Titan 3D-Druck und Carbon vor: ein voll integriertes Cockpit-System mit einer passenden Gabel und einem einteiligen Lenkervorbau, das komplett im eigenen Werk hergestellt wird.

Seit mehreren Jahren plante das Unternehmen nach eigenen Angaben, ein solches System zu entwickeln. Als Entwicklungsziele führt Bastion an, den Nachlauf auf jeden Fahrer beim Bau anpassen zu können und im vorderen Bereich kontrollierte Flex- und Dämpfungseigenschaften zu erzeugen. Gleichzeitig sollten die Leitungen und Kabel versteckt verlaufen, weil dies immer mehr Kunden wünschten.

„Wenn wir ein Custom Bike für jemanden entwerfen, sind Gabelversatz und Steuerrohrwinkel zwei der wichtigsten Variablen, damit das Bike nachher so fährt, wie wir es uns wünschen und der Kunde es erwartet. Besonders bei kleineren Rahmen können die Grenzen des Gabel-Offsets das Erreichen dieses optimalen Fahrverhaltens bei gleichzeitiger Beibehaltung der Zehenfreiheit behindern“, weiß Ben Schultz, Geschäftsführer von Bastion.

Mit der neuen Gabel könne man nun je nach Erfordernis jedes beliebige Gabel-Offset zwischen 40 und 55 mm auf Kundenwunsch bauen. Die Möglichkeit, alle Schläuche und Kabel zu verstecken, verspricht neben der aufgeräumten Ästhetik auch einen kleinen aerodynamischen Vorteil.

Bastion Cycles wollte für einen harmonischen Look auf jeden Fall ein 1 1/8-Zoll Schaft oben realisieren. Um dennoch die interne Verlegung zu erleichtern, wurde ein D-förmiger Gabelschaft konstruiert. Im Unterschied zu anderen D-förmigen Gabelschäften wie etwa an der BMC Teammachine 2021 kann Bastion Cycles das Loch im Vorbau ebenfalls D-förmig ausführen. Das vergrößert die Klemmfläche. Nebeneffekt: Auch bei einer lockeren Vorbauschraube bleibt die volle Lenkkontrolle erhalten.

Das gesamte System wird aus einer Kombination aus 3D-gedruckter Titanlegierung und Kohlefaser hergestellt. Die Entwicklung erfolgt in enger Zusammenarbeit mit Raoul Luescher von Luescher Teknik, einem anerkannten Experten für Qualitätskontrolle und zerstörungsfreie Prüfung (NDT) und Inspektion von Kohlefaserkomponenten, der auch durch seinen Youtube-Kanal international bekannt wurde.

Zum ersten Mal in der Branche werden dabei laut Bastion Cycles die Produkte einer statistischen Qualitätskontrolle (SQC) unterzogen, bei der zunächst 100 % der Teile mit Ultraschall geprüft werden. Erst später soll die Anzahl der gescannten Teile reduziert werden, abhängig davon wie groß die statistischen Abweichung beim Testen ausfällt.

Raoul Luescher, Inhaber von Luescher Teknik sagt dazu: „Dies ist etwas, das ich seit vielen Jahren lautstark gefordert habe, nachdem ich Zeuge von Gabelausfällen geworden bin, die zu schweren Verletzungen und Tod geführt haben. Zerstörungsfreie Inspektions- und Qualitätssicherungsmethoden wie Ultraschall werden in der Luft- und Raumfahrtindustrie seit über 40 Jahren bei kritischen Teilen aus Kohlefaserverbundwerkstoffen eingesetzt. Eine Fahrradgabel ist ein versagenskritisches Teil, das die gleiche Aufmerksamkeit für Details und Qualitätssicherungsprozesse verdient, nicht nur in der Designphase, sondern auch in der laufenden Produktion.“

Das Bastion-System verwendet einen eingeklebten Titan Kompressionseinsatz, der die Möglichkeit einer Beschädigung des Gabelschaftes durch zu festes Anziehen deutlich reduzieren soll und auch das Risiko von galvanischer Korrosion ausschließen soll. Die Lenkerbügel aus Titan wurden laut Bastion bis zum doppelten des empfohlenen Drehmoments an den Schalthebelklemmschrauben getestet, ohne dass Anzeichen von Schäden am Lenker auftraten.

Gewichtsmäßig sollen das Bastion Titan-Carbon-Cockpit und die Gabel wettbewerbsfähig mit anderen ähnlichen Systemen sein. Das Unternehmen gibt 490 g für die Gabel und 440 g für den Lenkervorbau an.

Was sagt ihr zum Bastion Cycles Cockpit?

Team Visma | Lease a Bike-Arbeitsgerät: Cervélo Soloist für Roubaix von Niklas Behrens

Team Visma | Lease a Bike-Arbeitsgerät: Cervélo Soloist für Roubaix von Niklas Behrens

Leatt Endurance Kollektion für XC und Gravel

Leatt Endurance Kollektion für XC und Gravel

Hunt Aerodynamicist 44_46 – Ausprobiert!: Schnelle und leichte Aero-Allrounder

Hunt Aerodynamicist 44_46 – Ausprobiert!: Schnelle und leichte Aero-Allrounder

Eurobike 2024: Der Mega Gravel Bike Überblick

Eurobike 2024: Der Mega Gravel Bike Überblick

31 Kommentare

» Alle Kommentare im ForumSonderkonstruktionen hin oder her, solange man etwas nachkaufen kann finde ich das nicht problematisch. Die Erfahrung zeigt aber immer wieder dass die Realität eine andere ist. Interessant dass sich immer wieder jemand vom Yeti C26 inspirieren lässt. Für Rennen oder Sprünge würde ich es keinesfalls benutzen. Es ist eher ein besonderes Nischenprodukt was vielleicht mal Sammlerwert bekommt.

Gar nicht mein Fall.

Wenn schon was Superaufwändiges, Exklusives, Teures, Titangedrucktes, dann bitte sowas.

die BMC Teamachine hat keinen D-Förmigen Gabelschaft.

Das Bild im verlinkten Artikel zeigt die Sattelstütze und nicht den Gabelschaft.

Wir laden dich ein, jeden Artikel bei uns im Forum zu kommentieren und diskutieren. Schau dir die bisherige Diskussion an oder kommentiere einfach im folgenden Formular: