Video: Hausbesuch bei Ergon

Video: Hausbesuch bei Ergon

Ergon: am Fahrrad-Standort Koblenz

Koblenz und Fahrrad, das geht gut zusammen. Denn hier haben zwei der bekanntesten deutschen Marken aus dem Fahrradbereich ihren Firmensitz. Und wer sich in der Fahrradbranche etwas auskennt, weiß auch, dass ihre Gründer aus der gleichen Familie stammen. Die eine ist Canyon, die andere ist Ergon und der gemeinsame Familienname mit gelebter Radsportleidenschaft lautet Arnold.

Das Spannende daran ist, dass beide ihren Erfolg eng an den Standort Koblenz und Deutschland im weiteren Sinne knüpfen. Als läge es in der Familientradition. Das Wissen darum schwingt mit, noch lange, bevor die Glastür der Denkfabrik von Ergon aufgeht.

Nicht wenige der 50 Ergon-Mitarbeiter am Standort – 160 Mitarbeiter sind es in ganz Deutschland – steuern den Firmensitz per Rad vom Bahnhof an, so wie auch der Autor. Vom Koblenzer Hauptbahnhof findet man eine gute Radwegverbindung vor und ist schnell am Ziel. Seit 2004 hat Ergon eine eigene Entwicklungsabteilung in Koblenz und setzt in allen Bereichen auf hoch qualifizierte Spezialistinnen und Spezialisten: Industriedesignerinnen, Sportmedizinerinnen, Rennfahrerinnen, Sportwissenschaftlerinnen.

Das moderne Firmengebäude liegt zwischen Mosel und Universität. Als sollte sich schon in der Standortwahl spiegeln, was den Kern von Ergon ausmacht: Nähe zu den sportlichen und touristischen Radfahrern am Flussradweg der Mosel einerseits und immer ein Ohr an der Forschung in Sachen Sport-Ergonomie und Materialien auf der anderen Seite.

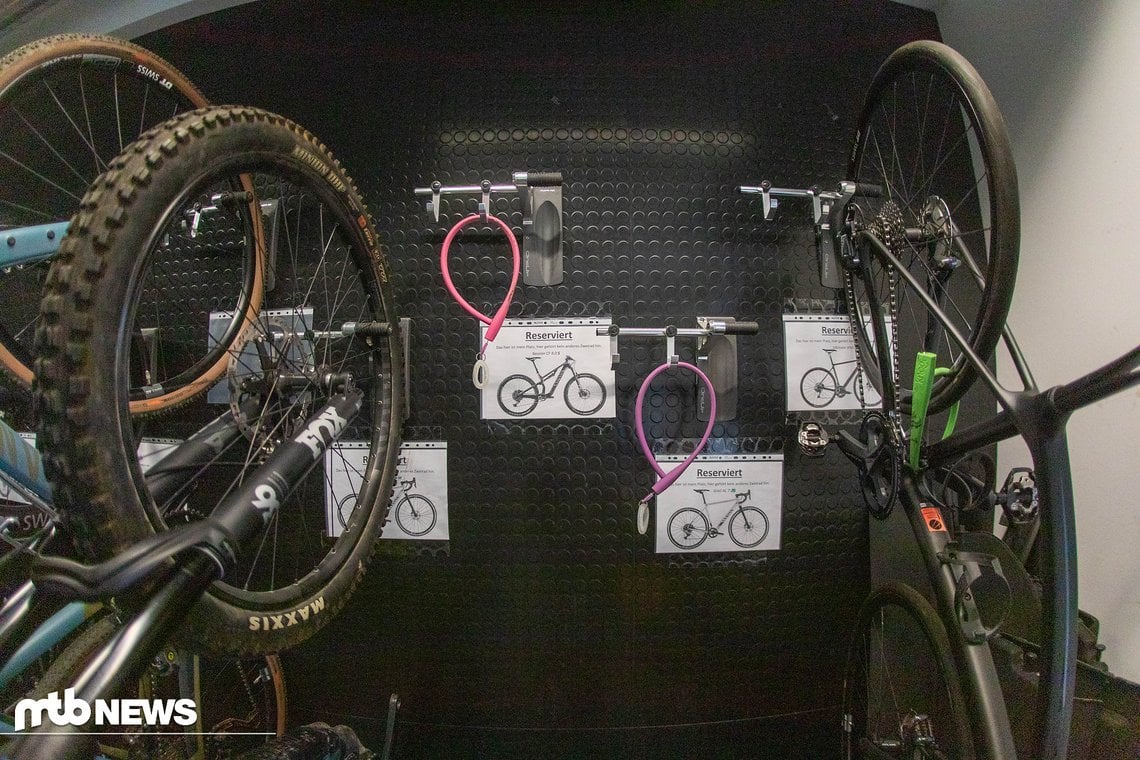

Die Glastür geht auf und Ingo Kahnt, einer der Geschäftsführer von Ergon, begrüßt uns. Auf die Nähe zur Mosel angesprochen, sagt er, dass die Lage ein ungeplantes Geschenk für die Lunch Rides der Ergon Mitarbeiter*innen ist. Aber auch im Gebäude ist bewusst an die fahrradbegeisterten Beschäftigten gedacht. Im Erdgeschoss finden die Bikes Platz in einem großzügigen Fahrradraum mit Raum für die Garderobe und auch Sicherheits-Aufbewahrungen für E-Bike Akkus. Ob hier das eine oder andere zukünftige Produkt an den Bikes ist? „Möglich“, sagt Ingo, „viele Mitarbeiter sind neben den Profis in das Testen und Feedbackgeben eingebunden, aber heute gibt es nichts zu sehen.“

Feedback von Radprofis

Wer noch entscheidenden Test-Input liefert, wird sofort klar, als sich die nächste Tür im Erdgeschoss öffnet: Mountainbike- und Rennradprofis. Große Namen wie Pauline Ferrand Prévot und Tahnée Seagrave, Leitsätze und Konterfeis schmücken die Wände der „Kantine“. Athlet*innen aus allen Bereichen des Radsports fahren mit Ergon-Produkten: Triathlon um die Welt-Fahrer Jonas Deichmann und Ultracycling-Enthusiastin Lael Wilcox zählen ebenso dazu wie MTB Downhill-Legenden wie Sam Pilgrim, Vali Höll oder Rémy Métailler und nicht zuletzt die Racer-Fraktion mit den XC-Spezialisten Luca Schwarzbauer und Loana Lecomte oder Kasia Niewiadoma auf der Straße. Die eine oder der andere von ihnen war schon zu Gast in der „Kantine“. Der Ort hat mehr Aufenthaltsqualität als manches Hipster-Café. Auch für Schulungen, die Ergon seinen Handelspartnern anbietet, sind die Räume eingerichtet.

Unten ist also der Platz für die Praxis. Der Weg zum fertigen Produkt beginnt aber zwei Etagen höher. Im geräumigen Treppenhaus grüßen die Meilensteine der Ergon-Geschichte von der Wand. Ein schneller Blick zeigt: Griffe, Sättel, Pedale, Rucksäcke, Sohlen spielen eine wichtige Rolle, also alles, was Kontakt zum Körper der Radfahrenden hat. In MTB-Downhillsport sind die Spezialisten ebenso involviert wie in den Straßenrennsport und das Radfahren in der Stadt. Und dann sind da noch Bilder von Wasser, Stoffen, Vögeln? Es geht um Materialien und Umweltschutz ahnen wir.

Made in Germany – mit vielen Entwicklungspartnern

Was dahintersteht, erfahren wir später. Ergon ist stolz darauf, mit einem deutschen Partnernetzwerk für Materialforschung, Herstellung und Tests zusammenzuarbeiten. So kommen die Schaumstoffe, Gummis mit spezifischen Dämpfungseigenschaften und viele andere Materialien aus deutscher Produktion. Die aktuelle Ergon GXR MTB Cross-Country-Griffserie und der GDH-Team Downhill-Griff sind schon vollständig in Deutschland hergestellt. Ein Großteil der neuen Produkte, die dieses Jahr auf der Eurobike vorgestellt wurden, sind komplett „Made in Germany“.

Noch weiter geht Ergon mit dem jüngsten Projekt, das gerade präsentiert wurde: der SR Allroad Core Circular Sattel. Man entwickelt den Rennrad-Sattel der Zukunft, der am Ende seines Lebens komplett dem Materialkreislauf wieder zugeführt werden kann. Alle Kunststoffteile des SR Allroad Core Circular gehören zu einer Materialfamilie, in diesem Fall Polyurethane von BASF und könnten somit am Stück recycelt werden.„Unser Ziel war es, einen Sattel zu konstruieren, der komplett aus einer Materialfamilie stammt, denn nur dann besteht überhaupt die Chance ein Produkt gänzlich zu recyceln“, erklärt Chefentwickler Andreas Krause. Keine leichte Aufgabe, aber mit Hilfe der Kunststoff- und Beschichtungs-Expertise von BASF dann zum Glück doch machbar.

Mehr als 20 Entwicklungspartner in der Bundesrepublik zählen wir auf der Ergon Partner-Landkarte. Die Ergon-Produkte mit Kontakt zum Körper erfüllen die deutsche Spielzeug- und Lebensmittelnorm. Bei den Verpackungen setzen die Koblenzer nach Möglichkeit auf Recyclingmaterialien und bei den eigenen Produkten ebenfalls.

Ergon Meilensteine

Das perfekte Beispiel für die Unternehmens-Philosophie und das Produkt, das Ergon bekannt machte, markiert als Bild den Eingang in die Entwicklungsabteilung: der Flügelgriff GP1. Erst ob seines Designs geschmäht, dann ob seiner Hand entlastenden Funktion bei Touren-Radfahrern geliebt und zum Quasi-Standard geworden, dann viel kopiert und von Ergon zum nächsten Meilenstein weiterentwickelt: dem Ergon GP1 Evo.

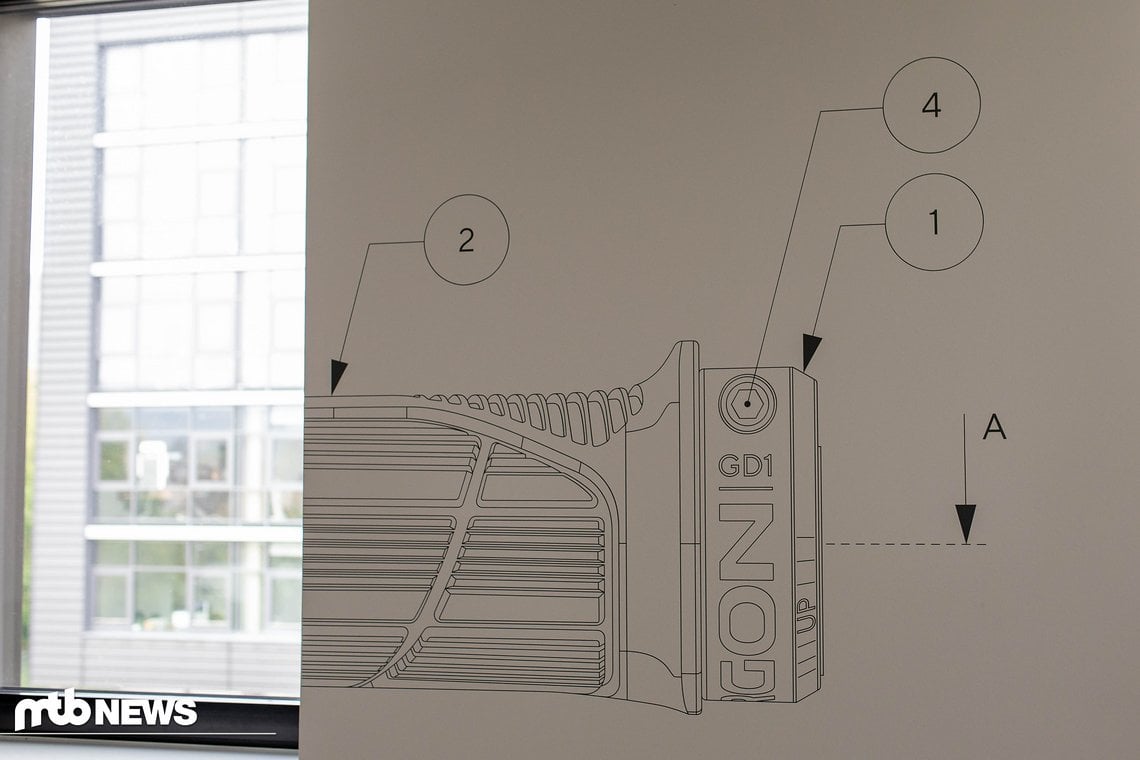

Aus dem GP1 Tourengriff hat sich eine riesige Griff-Familie entwickelt. So hat jede Disziplin im MTB-Sport ihre eigenen, spezifischen Anforderungen, was die Ergonomie-Spezialisten bei Form, Materialwahl und Oberfläche und nicht zuletzt der Farbwahl berücksichtigen – mit Farbpigmenten aus deutscher Produktion übrigens. Für Rennradfahrer*innen wurde zuletzt ein besonders ausgeklügeltes Lenkerband vorgestellt (zum Ergon BT Allroad Lenkerband Test).

Weitere Meilensteine der Ergon-Geschichte gefällig? Ein Durchbruch im MTB-Bereich war 2006 der erste Rucksack mit Flink Kugelgelenk namens BD1, der sich darüber den Bewegungen des Oberkörpers besser anpasst. Und bereits 2008 erdachten Ergon-Entwickler die Carbon-Blattfedersattelstütze CR1, deren Nachfolger Ergon CF Allroad Pro Carbon viel Federweg fast ohne Mehrgewicht bringt. In 2012 kam mit dem Modell SM3 der erste Ergon-Sattel auf den Markt, der bereits damals mit einem von Ergon mitentwickelten EVA-Schaum und darauf abgestimmter Sattelschale den Sitzkomfort erhöhen sollte. Ebenfalls 2012 überraschte Ergon mit einem integrierten Carbon-Cockpit für das Olympia-Bike der zweifachen Weltmeisterin Irina Kalentieva die Konkurrenz. Und 2017 stellten die Koblenzer den GD1 vor, den ersten konischen Gravity-Griff mit einer speziell in Deutschland hergestellten Gummimischung.

Aber vor allem vergeben wir auch Abschlussarbeiten und Studien, allein ungefähr 13 in der jüngeren Vergangenheit.

Simon Schumacher, Ergon

Wie entsteht ein Sattel oder Griff?

Am Puls der Forschung

Neuer Sattel oder neuer Rucksack? Neue Einlegesohle oder neuer Griff? Wie entscheidet sich überhaupt, welches Produkt in die Entwicklung geht? Eine Antwort darauf, ist einfacher, als man denkt: „Wir sind natürlich alle Fahrradfahrer und wissen allein dadurch häufig schon, wo Problemstellen liegen können“, sagt Simon Schumacher, Ergonomie R&D-Spezialist. Die andere Antwort liegt auch in der Nähe zur Uni. „Wir werten natürlich Studien aus, etwa in Sportwissenschaft und Materialwissenschaft. Aber vor allem vergeben wir auch Abschlussarbeiten und Studien, allein ungefähr 13 in der jüngeren Vergangenheit“, so Simon weiter. Ein Beispiel: Dass Frauen und Männer typischerweise auf unterschiedlichen Sattelformen besser aufgehoben sind, war ein Ergebnis einer großen Studie an der Deutschen Sporthochschule Köln und spiegelt sich unter anderem in einer unterschiedlichen Form des Entlastungskanals.

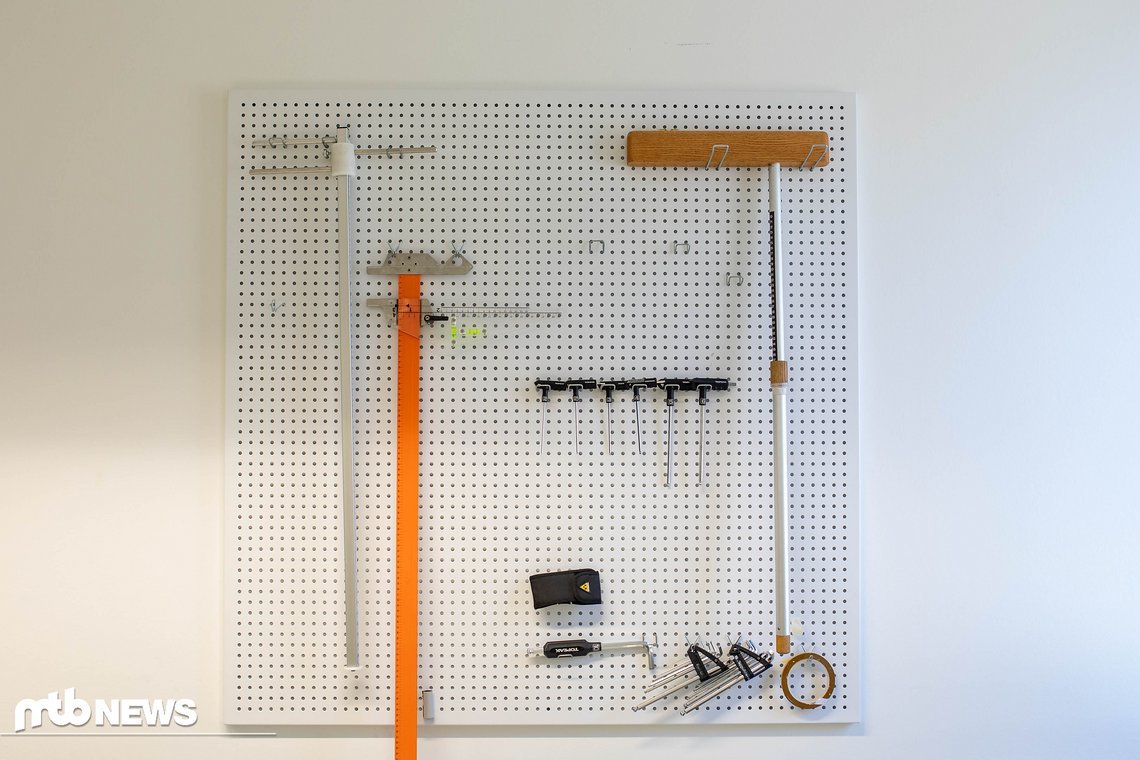

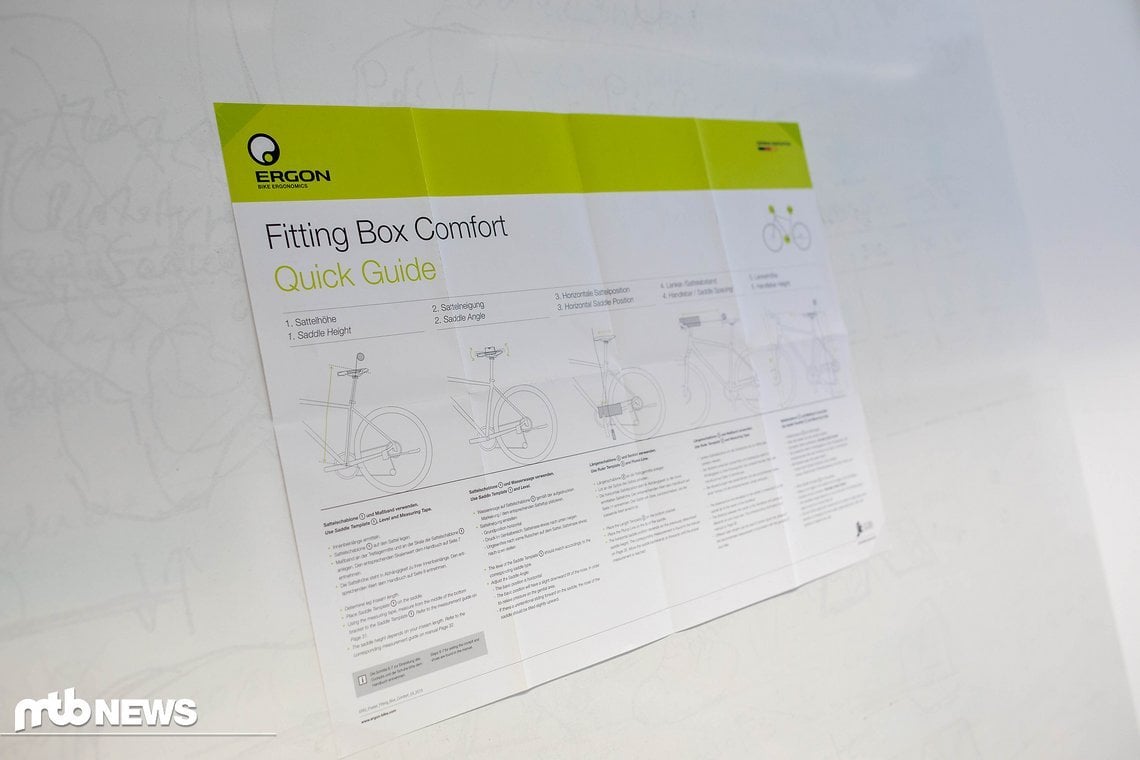

Auch die Flügelgriff-Form wurde in Studien immer weiter entwickelt. „Ob die Form auch im kompetitiven Bereich eine Verbesserung ist, wurde während des Transalp-Rennens 2005 an einer Gruppe Rennfahrer wissenschaftlich untersucht“, erinnert sich Dr. Kim Tofaute, einer der Mitarbeiter der ersten Stunde. Als Bikefitting-Experte, Entwickler und Tester ist er bis heute für Ergon tätig. Aus seiner Arbeit als Bikefitter heraus entwickelte Tofaute auch die Bikefitting Box, ein Set mit allen nötigen Hilfsmitteln und einer umfassenden Anleitung, um die Sitzposition im DIY-Verfahren nach ergonomischen Kriterien zu optimieren.

Ride, report, repeat – Entwickung und Design

Bis aus einer ergonomischen Studie ein Griff oder ein Sattel oder eine Fitting Box wird, ist es ein weiter, wiederholungsreicher Weg. Und am Anfang steht oft Knete. Das Team aus Ergonomiespezialisten, Designern und Entwicklern trifft sich zu Beginn der Schöpfungskette zum offenen Experimentieren. „Wir setzen uns buchstäblich zusammen und nehmen unsere Griffkörper und formen und modellieren mit Fimo darauf. Dabei entstehen superviele Prototypen, beim letzten Projekt waren es über 40. Dann wird geschaut, welche Idee funktioniert, wie könnte man sie verfeinern oder lässt sie sich mit anderen Ideen kombinieren?“, beschreibt Tine Juckwer, Teamleitung Design, die ersten Schritte. Die Favoriten werden dann von möglichst vielen Mitarbeiter*innen angefasst und getestet, bevor die besten Alternativen die Hürde auf die nächste Stufe nehmen: den Prototypenbau.

Die ersten Prototypen läuten dann den Start eines Zyklus ein. Ab hier heißt es sozusagen „ride, report, repeat“. Die gedruckten oder gebauten Modelle werden gefahren, bewertet, optimiert, gefahren. Und das oft und von Vielen. Dabei kommt hinzu, dass neben der Form auch die Materialien praktisch getestet und im Labor geprüft werden. Bis zu 2 Jahre kann so ein Entwicklungszyklus laufen, bevor ein neuer Griff in der Verpackung im Shop liegt.

Dabei hat Ergon sogar noch einen Effektivitätsjoker im Entwicklungszyklus in der Hand. Die Prototypen entstehen im eigenen Haus. Und auch Materialien können in Kältekammern, in Hitze- und Feuchtigkeitssimulatoren und vielen anderen Apparaturen direkt im Haus geprüft, bewertet und zu Modellen weiterverarbeitet werden. So vermeidet man aufwendige internationale Testmusterlogistik.

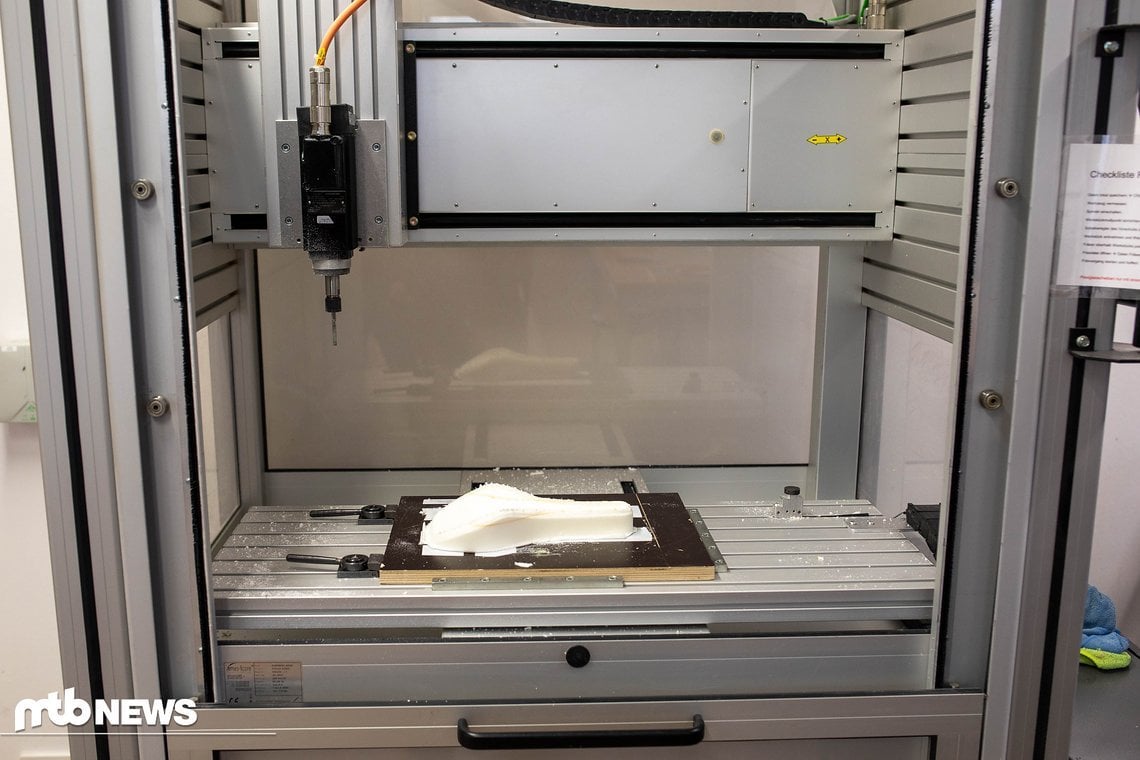

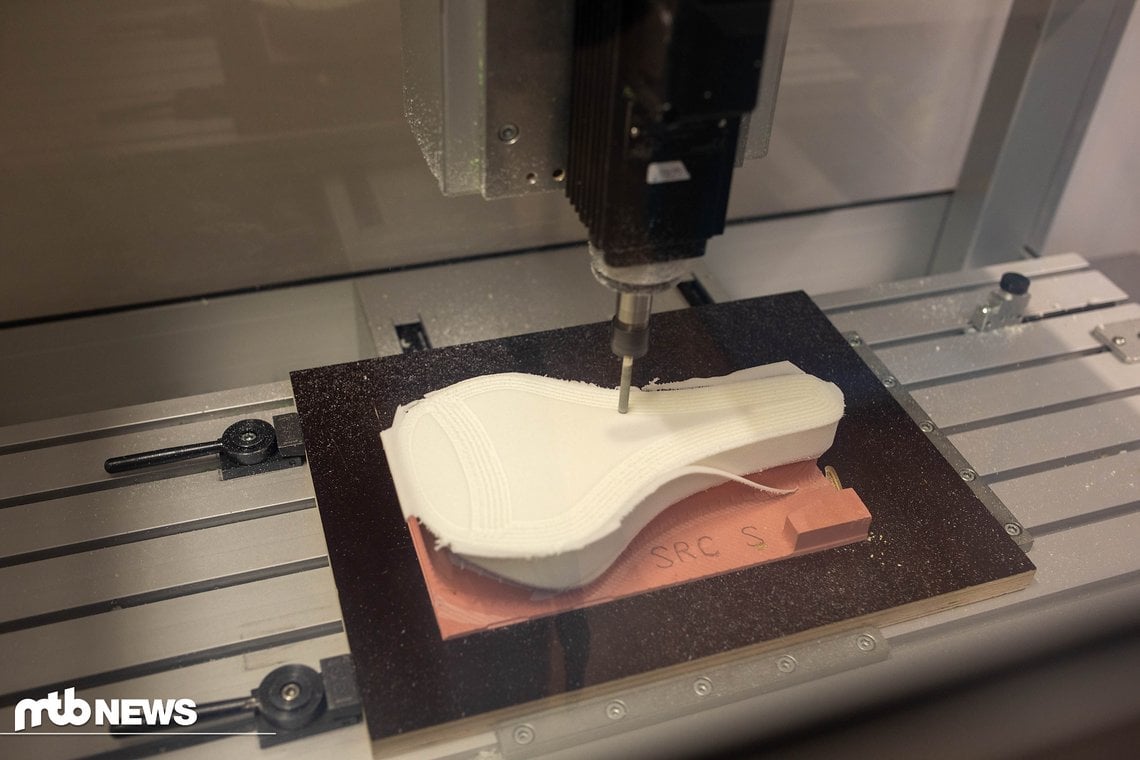

Unter Druck, mit Zug: Ergon Testzenztrum

Um in den Maschinenraum des Prototypenbaus und der Werkstatt zu kommen, steuern wir wieder das Erdgeschoss an. Alex Brantsch ist der „Herr der Maschinen“ im Haus – und fährt in seiner Freizeit am liebsten eine Downhill-Maschine, mit der er unter anderem auch schon am Start beim IXS-Downhill Cup stand. „Der 3D-Drucker läuft in der Regel 24 Stunden“, kommentiert er die Geräuschkulisse. Bei den Prototypen geht es oft auch darum, konkretes Anschauungsmaterial für die Designs aus der Computersimulation zu bekommen. „Wie sich Änderungen an feinen Details in der Hand auswirken, lässt sich am Bildschirm schlecht beurteilen“, kommentiert Alex.

Auch ein Griff benötigt eine gewisse Rückstellkraft.

Alex Brantsch, Ergon

Nächste Maschine: Rebound-Effekt-Prüfung. Wofür benötigt man die? Vereinfacht gesagt, um zu testen, ob ein Material eher ein Sofa ist, in das man einsackt und nie wieder rauskommt oder ein Flummi. Oder eben genau an der gewünschten Stelle auf der Skala irgendwo dazwischen liegt. „Auch ein Griff benötigt eine gewisse Rückstellkraft“, erklärt Alex, „wenn ich mir vorstelle, ich bewege mich auf dem Trail und sacke einfach auf dem Griff ein und bleibe dort, dann hat auch der Griff keinen Federweg mehr.“

Und in der Klimakammer zeigt sich, ob die verwendeten Materialien in Produkten, die nicht in Deutschland hergestellt werden, den Transport ohne den Verlust wertvoller Eigenschaften überstehen. „In einem Container kann es 70° bis 80° heiß werden, manchmal auch heißer“, erklärt Alex, „dazu kommt die Feuchtigkeit und die Meeresluft“.

Wichtig für die Ergonomieforscher ist auch ein Gerät, das Alex „Zugprüfmaschine“ nennt. Hier kann zum Beispiel getestet werden, ob ein Sattel der erwarteten Belastung auch tatsächlich widersteht. Aber auch die Reibungswerte verschiedener Oberflächen können die Ingenieure hier untersuchen. Wird der Sattel mit verschiedenen Bib-Shorts auch bei Nässe nicht zu rutschig? Wie ist die Haftung am Enduro-Griff mit den eigenen Handschuhen und mit denen anderer Hersteller? Die Maschine liefert die Antworten. Eine Highspeed-Kamera filmt dabei das Prüfgeschehen, um später Rückschlüsse zu erleichtern.

Für den Profi-Popometer: Prototypenbau

Bei allen Maschinen ist im Prototypenbau aber nach wie vor auch Handarbeit gefragt. Stichwort: Ein Sattel mit all seinen Bestandteilen fällt nicht einfach komplett aus dem 3D-Drucker. Sattel-Prototypen zum Testen entstehen passenderweise in einem Raum mit einem großen Schraubenzieher an der Glastür. In deckenhohen Wandschränken lagern die verschiedenen Materialien, die von einer CAD-Fräse zu Sattelschalen und Sattelpolstern verarbeitet werden sowie die Bezugsmaterialien. Alex übernimmt dann die Arbeit des Polsterers und Sattlers: Er fügt sie per Hand zu fertigen Testsätteln zusammen, die an die Teams für Feedback verschickt werden.

„Auch in einer Sattelschiene steckt viel Engineering“, ergänzt Alex noch, bevor er uns weiterziehen lässt. So kann etwa der Winkel, in dem die Metall- oder Carbonschienen zur Sitzfläche stehen, mitentscheidend für den Dämpfungskomfort sein. Und ein falscher Winkel kann auch eine Bruchursache für Sattelschalen sein.

Sitzkontrolle: Bikefitting

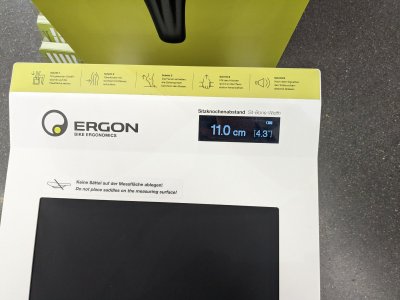

Und die letzte Glastür, bevor es wieder in den Fahrradraum und zum Bahnhof geht: Bikefitting. Hier stehen dem Team alle Hilfsmittel zur Verfügung, um die passenden Sitzpositionen zu ermitteln und – ganz wichtig – zu dokumentieren. Denn das Feedback der erfahrensten Satteltester*innen ist ohne die passenden Einstellungswerte des Rades nur die Hälfte wert. „Ergon kann auf tausende von ergonomischen Datensätzen für die Produktentwicklung zugreifen und es ist der logische Schritt, dass wir unser Wissen über die passenden Einstellungen für verschiedene Radtypen und Fahrstile und individuelle Anpassung auch weitergeben“, sagt Ingo Kahnt. Das Produkt dazu ist die Ergon Fitting Box. Sie enthält sozusagen den Wissensschatz von Ergon und die wichtigen Hilfsmittel zum Finden der eigenen Maße und Übertragen auf die passende Sitzposition auf dem Bike in einem kompakten Paket für zu Hause. Ergon to go sozusagen.

Wie gefällt euch der Einblick in die Welt von Ergon?

Hier lest ihr mehr Hausbesuche auf Rennrad-News:

- Einblick ins Giant Werk in Taiwan: So entsteht ein Rennrad-Carbonrahmen

- Hausbesuch bei Ergon: Ergonomie, Design und Funktion auf allen Ebenen

- Hausbesuch bei Galfer: Vom Fiat 124 zu Downhill Disc-Bremsen

- Hausbesuch bei MET / Bluegrass: Italienisches Design für maximale Sicherheit

- Hausbesuch bei Decathlon in Frankreich: Ein mächtiges Dorf im Herzen Flanderns

Enve Mog: Gravel-Bike mit neuen Farben für 2026

Enve Mog: Gravel-Bike mit neuen Farben für 2026

Eurobike 2024: Der Mega Gravel Bike Überblick

Eurobike 2024: Der Mega Gravel Bike Überblick

Leatt Endurance Kollektion für XC und Gravel

Leatt Endurance Kollektion für XC und Gravel

Assos Mille/Uma GT S11: neues Endurance-Set aus Bibs, Trikots und Socken

Assos Mille/Uma GT S11: neues Endurance-Set aus Bibs, Trikots und Socken

4 Kommentare

» Alle Kommentare im ForumDen vollständigen Artikel ansehen:

Hausbesuch bei Ergon: Ergonomie, Design und Funktion auf allen Ebenen

Wie gefällt euch der Einblick in die Welt von Ergon?

Erstaunlich, dass sich zu diesem Artikel hier so gar nichts tut – Sommerloch?!

Die Bildstrecke vermittelt mir zwar eine etwas zu cleane Firma, die ich aber über ihre Produkte durchaus zu schätzen gelernt habe.

So konnte erst kürzlich einer ihrer Sattelmodelle das leidige Sitzthema an dem Rad meiner Tochter lösen und ist dabei zudem noch ansehnlich UND bezahlbar.

Ich nutze an zwei Rädern den SR men Pro Sattel.

Funktion, Preis und Qualität sind in Ordnung und mehr brauche ich nicht bei so einem Produkt.

Auf der Cyclingworld im März hatten sie einen Stand, an dem unmittelbar der Sitzknochenabstand ausgemessen werden konnte. Feine Sache.

Manchmal ist es ein gutes Zeichen, wenn es keine Kommentare gibt. Dann gibt es auch wenig zu meckern.

Meinen Hintern ist es eh wurscht worauf er sitzt, empfindlich bin ich wegen dem Einschlafen der Hände bei geraden Lenkern. Da komme ich mit den Ergon Griffen gut zurecht. Und wie beschrieben, die Preis/Leistung stimmt. Die Verarbeitung ist auch gut.

Wir laden dich ein, jeden Artikel bei uns im Forum zu kommentieren und diskutieren. Schau dir die bisherige Diskussion an oder kommentiere einfach im folgenden Formular: