Zipp – Wurzeln im Motorsport

Die Marke Zipp wurde im Jahr 1988 von Leigh Sargent gegründet. Der Motorsport-Ingenieur war eigentlich auf dem legendären Indianopolis Motor Speedway zu Hause und beschäftigte sich damit, die Indy-500-Rennwagen schneller zu machen. Weil er als leidenschaftlicher Rennradsportler aber erkannte, welches Potenzial ein aerodynamisch optimierter Rennrad-Laufradsatz entfalten kann, widmete er sich fortan dem Radsport und brachte als ersters Produkt von Zipp ein Scheiben-Laufrad auf den Markt. Für Siebengang-Schaltungen und erhältlich in vier Farben.

Schon 1990 folgt der erste Sieg beim legendären Ironman Hawaii, bei dem Mark Allen mit Zipp Laufrädern den Titel holt. In den nächsten Jahren konzentriert sich Zipp auf die Entwicklung von Aero-Laufrädern und setzt dabei auch auf die Erfahrungen aus dem Motorsport. Unter anderem werden die Zipp Laufräder auch im Windkanal gemessen, um die optimalen Formen festlegen zu können. Auch einige (oft exotisch anmutende) Rahmen für TT und Triathlon-Räder werden in Indianapolis gebaut, dieses Geschäftsfeld wird jedoch relativ schnell wieder eingestellt.

Im Jahr 2003 stellt Zipp zum ersten Mal ein Laufrad mit dem ikonischen Felgendesign vor, das der Oberfläche eines Golfballs ähnelt, und das für Zipp zu einer Art Markenzeichen wurde. Bis heute sind die schnellsten Aero-Laufräder der Amerikaner an den Felgen mit sogenannten „dimples“ ausgestattet, kleine Einbuchtungen in verschiedenen Größen, die einen positiven Einfluss auf die Aerodynamik nehmen sollen.

Ein weiterer wichtiger Schritt in der Firmengeschichte erfolgt im Jahr 2007 durch den Einstieg von SRAM. Der bekannte Komponenten-Hersteller mit Firmensitz in Chicago übernimmt die Laufradschmiede und pusht das Unternehmen mit zusätzlichen Ressourcen und seinem weltweiten Vertriebsnetz.

Heute ist Zipp in erster Linie für seine schnellen Laufräder bekannt, die vorwiegend bei Rennradfahrern und Triathleten in der ganzen Welt einen hervorragenden Ruf genießen. In der Firmengeschichte wurden unzählige Titel auf den Carbon-Laufrädern der Amerikaner gewonnen und zahlreiche Meilensteine in der Entwicklung von Felgen und Laufrädern gesetzt. Neben den Laufrädern gibt es jedoch auch weitere Komponenten wie Vorbauten oder Lenker. Und auch im Mountainbike-Bereich hat Zipp in den vergangenen Jahren richtig Gas gegeben und einige innovative Produkte vorgestellt.

Zipp Hausbesuch – Entwicklung und Engineering

Wie viel Aufwand und Geld Zipp in die Entwicklung eines neuen Laufradsatzes steckt, wird anhand eines konkreten Beispiels am ehesten deutlich. In unserem Test des Zipp 858 NSW Aero-Laufradsatz schildern wir, welche Überlegungen, Tests und aufwendige Messungen während der Entwicklung im Hintergrund stattgefunden haben.

Unzählige Erprobungs- und Messfahrten auf einer genau definierten Teststrecke sind da nur die Spitze des Eisberges. Das Resultat sind ganz neue Erkenntnisse aus der eigenen Forschungsarbeit auch hinsichtlich der Reifen und deren Performance auf unterschiedlichen Felgenformen. Erkenntnisse, die Zipp erfreulicherweise nicht für sich behält, sondern sie zum Beispiel über den SRAM Tire Pressure Guide jedem zugänglich macht.

Die Entwicklungsabteilung in Indanapolis besteht dabei interessanterweise hauptsächlich aus einem harten Kern mit einer Handvoll Ingenieure, die im legendären „The Nest“ arbeiten. Was irgendwie aufregend klingt, ist in Wirklichkeit eine Art große Garage im Firmengebäude von Zipp in Indianapolis. Dort werden neue Ideen ersonnen und auch in erstaunlich kurzer Zeit in Prototypen umgesetzt. So können die Entwickler morgens eine neue Idee diskutieren und am Abend des gleichen Tages ein fertiges Prototypen-Laufrad auf den Prüfstand schicken.

„Wir sind davon weggegangen, einen einzelnen Gesichtspunkt zu perfektionieren und schauen mehr auf das komplette System. Wenn wir durch eine Designänderung 3 Watt bei der Aerodynamik verlieren, aber 8 Watt beim Rollwiderstand gewinnen, dann gehen wir diesen Weg!“

Ruan Trouw, Entwicklungsingenieur bei Zipp

Seit einiger Zeit setzt man bei den Neuentwicklungen auf eine ganzheitliche Betrachtungsweise, die nicht nur einen einzelnen Aspekt eines Laufrades beleuchtet und perfektioniert, sondern auch das Gesamtsystem im Blick behält. Im Resultat sind die neuen Laufrad-Generationen für Rennräder und Gravel Bikes mit deutlich breiteren Maulweiten entstanden. Diese erfordern zwar breitere Felgen, die wiederum einen etwas höheren Windwiderstand generieren, dafür aber im Gegenzug bei richtigem Luftdruck einen deutlich reduzierten Rollwiderstand als Benefit mitbringen.

Zipp Hausbesuch – viel Handarbeit in der Produktion

Wer denkt, dass Carbonfelgen weitestgehend automatisiert produziert werden, wird in der realen Fertigung eines Besseren belehrt. Schon beim Auslegen der Carbonmatten ist Handarbeit gefragt. Das ist beim Einlegen in die Form und selbst beim abschließenden Einspeichen nicht anders. Fast alle Arbeitsschritte in der Produktion der weltbekannten Laufräder erfordern Manpower und verursachen damit auch hohe Kosten, denn auch in den USA sind die Lohnkosten von Mitarbeitern ein entscheidender Faktor in der Produktion.

Der Einsatz von Maschinen oder gar Robotern ist bei der Herstellung von Carbon-Laufrädern bei Zipp äußerst überschaubar. Lediglich der Zuschnitt der Carbonfasermatten erfolgt mit einem computergesteuerten Lasercutter. In die Form eingelegt werden die Kohlenstoff-Matten dann per Hand. Wie viele Fasern, wo hingepackt werden und wie der genaue Aufbau der Felgen aussieht, gehört natürlich zu den gut gehüteten Firmengeheimnissen. Deshalb gibt es von diesen Arbeitsschritten auch so gut wie keine Fotos.

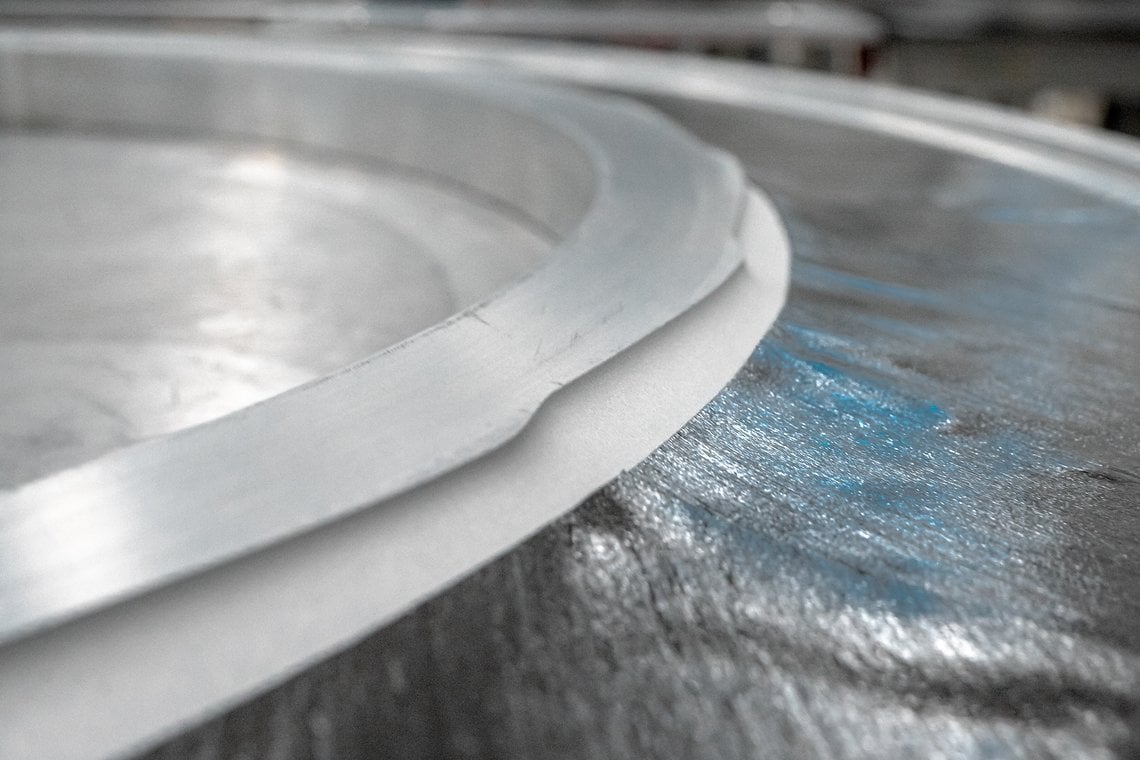

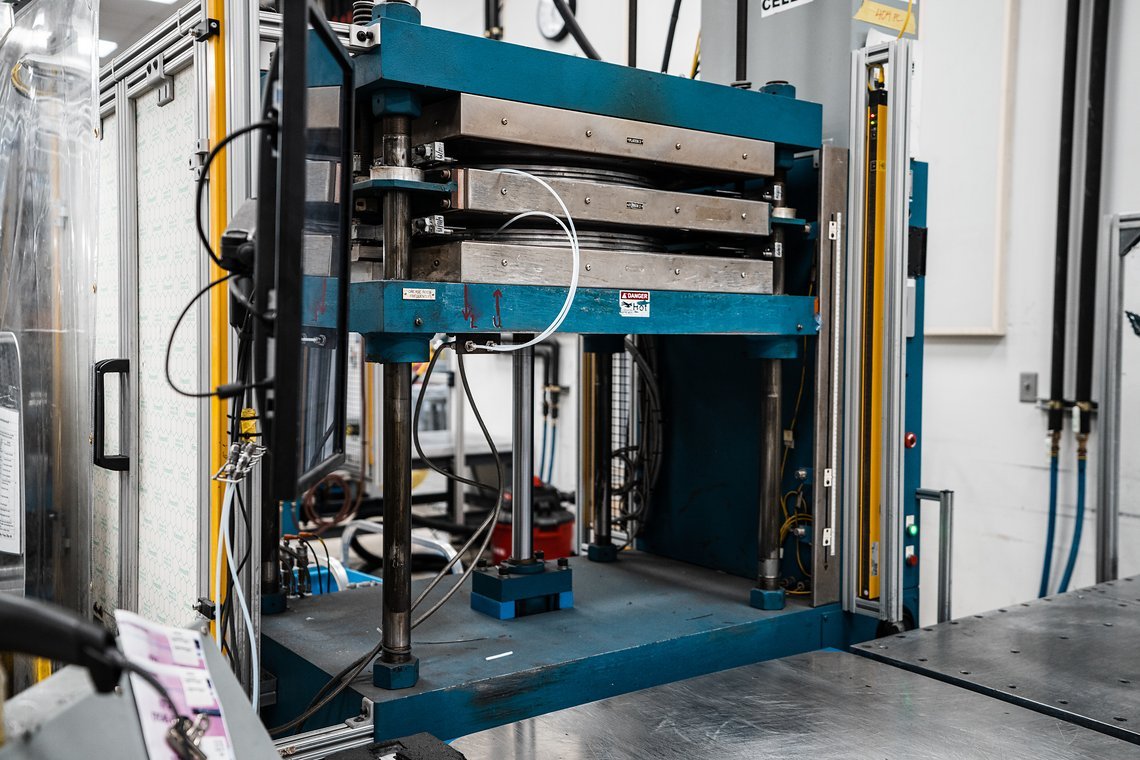

Durch den neuen, hakenlosen Aufbau der Felgen kann Zipp die Formen für die Felgenproduktion komplett aus massivem Material bauen und sie beliebig oft wiederverwenden. Das spart nicht nur Kosten und Zeit, sondern ist auch nachhaltiger und ermöglicht eine passgenauere Produktion. Nach dem Einlegen der Carbonmatten und dem anschließenden Zufügen des Harzes geht es direkt zum „Backen“ der Felgen. Dieser Arbeitsschritt erfolgt unter hohem Druck und bei hohen Temperaturen. Details wollte man uns allerdings auch hierzu nicht nennen.

Nachdem die Felgen aus der Form kommen, sind sie fast fertig, lediglich eine geringe Nachbearbeitung zum Entfernen von Graten oder Harzresten ist nötig, danach wandern die schwarzen Ringe direkt in den Drucker. Denn zumindest bei der teuren Produktlinie NSW werden die Logos und Schriftzüge nicht aufgeklebt, sondern direkt auf das Carbon der Felge aufgedruckt. Das bringt nicht nur eine bessere Optik, sondern garantiert die exakte Beibehaltung der Felgenform mit den typischen „dimpels“, also den Einbuchtungen auf der Felge, welche die Aerodynamik verbessern sollen. Der Druck ist allerdings auch deutlich zeitaufwendiger als das Bekleben und damit auch teurer. Danach ist die neue Aero-Felge „ready to go“, eine Lackierung findet nicht statt.

Auch die Einspeichung erfolgt per Hand

Auch die Einspeichung der weltweit bekannten Aero-Laufräder von Zipp erfolgt in der Fabrik in Indianapolis per Hand. Die Laufräder werden von erfahrenen Mitarbeiter:innen aufgebaut, sorgsam zentriert und penibel kontrolliert. So wird sichergestellt, dass jedes neue Laufrad exakt den Vorgaben der Ingenieure entspricht und seine volle Leistung bringen kann.

Interessant ist, dass nicht alle der rund 215 Felgen, die jeden Tag in Indianapolis entstehen, auch dort zu kompletten Laufrädern weiter verbaut werden. Ein Teil davon wird nämlich nach Portugal in die dortige Fabrik von SRAM geschickt und wird erst in Europa eingespeicht. Dies sind in der Regel natürlich Laufräder, die auch für den europäischen Markt bestimmt sind.

Dass während der letzten drei Jahre auch bei Zipp die Nachfrage außerordentlich stark gestiegen ist, wurde uns auf Nachfrage bestätigt, deshalb habe man auch die Produktion erweitert und zum Beispiel die Anzahl der riesigen Drucker, mit denen die Logos auf die Laufräder gedruckt werden, erhöht.

Das bedeutet jedoch nicht, dass man in Indianapolis immer mit maximaler Produktion fährt und massenweise Laufräder fürs Lager produziert. Vielmehr ist die Fertigung so aufgebaut und organisiert, dass man schnell und flexibel auf die Nachfrage reagieren und damit Überproduktion verhindern kann. Möglich wird das durch eine ausgeklügelte Logistik und Fertigung, die es erlauben, dass zwischen dem Wareneingang in Indianapolis und der Zustellung des fertigen Laufradsatzes an den Kunden irgendwo in den USA lediglich zehn Tage verstreichen. Die reine Produktionszeit für ein Laufrad vom Carbon-Zuschnitt bis zum fertigen Produkt beträgt in der Regel 7 Stunden.

Riesiges Lager und Versandzentrum für SRAM

Neben der Entwicklung, Verwaltung und Produktion von Zipp, dient das Firmengebäude in Indianapolis auch als zentrales Lager für viele SRAM Produkte und Ersatzteile. So kommt man sich als Radsport-Fan in dem riesigen Hochregal-Lager vor wie im Paradies. Überall stehen Kartons voll mit edlen Schaltungskomponenten und wichtigen Ersatzteilen. Von hier aus werden Händler in den USA mit Teilen und Komponenten aus dem SRAM Konzern versorgt.

Das erfolgt zwar nicht voll automatisch mit einem komplett computergesteuerten Lagersystem, aber selbstverständlich Software-unterstützt, um den Teileumschlag so schnell und effizient wie möglich abzuwickeln. Dennoch ist auch hier viel Handarbeit erforderlich, um die Bestellungen entsprechend zu konfektionieren und in den Versand zu bringen.

Wie findet ihr den Einblick in die Produktion der berühmten Laufräder?

Mehr zum Thema Rennrad-Laufradsatz auf Rennnrad-News lest ihr hier:

- Neuer Miche Deva RD Laufradsatz: Premiere mit Carbon-Speichen

- Neue BBB Cycling CoreCap: Weniger Probleme mit Sclaverand-Ventilen

- Neue Xentis Squad 4.5 Race Laufräder: Aero-Welle aus Österreich sub 1.000 Euro

- DT Swiss Arc 1100 Spline 38 CS: Sub 1.200 g DT-Swiss-Laufrad mit Carbon-Speichen

- Neue Hunt Adventure Laufradsätze: 4 Radsätze – Classified, Dynamo und teils hooked

- Swiss Side Hadron³ Ultimate 650: Neues UCI-konformes 65-mm-Aero-Laufrad

- Reynolds hilft Forge+Bond-Fahrern: Austauschprogramm nach CSS-Aus

- Mavic Cosmic Ultimate 45 Disc 23 mm: Handgefertigtes Aero-Topmodell mit Monobloc-Design

- Canyon GR 30 CF: Erster Carbon-Gravel-Laufradsatz aus Koblenz

- Neue Mavic Allroad S Laufräder: Robuste Aero-Allrounder sub 1.000 Euro

Wilier Triestina stellt „The Grip“ vor: Neues Elite-Gravel-Team für die internationale Szene

Wilier Triestina stellt „The Grip“ vor: Neues Elite-Gravel-Team für die internationale Szene

Leatt Endurance Kollektion für XC und Gravel

Leatt Endurance Kollektion für XC und Gravel

Velofollies 2026 – Gravel Rundgang: Erstes 32″ Gravelbike und XXX Highlights

Velofollies 2026 – Gravel Rundgang: Erstes 32″ Gravelbike und XXX Highlights

Eurobike 2024: Der Mega Gravel Bike Überblick

Eurobike 2024: Der Mega Gravel Bike Überblick

14 Kommentare

» Alle Kommentare im ForumDas das im Einzelfall dann anders ist kann natürlich immer gut sein. Von Schwalbe selbst gibt es z.B. eine Tabelle - die sich allerdings auf Rennrad Reifen bezieht:

https://www.schwalbe.com/kompatibilitaet/

Würde da auch sagen, dass das immer sehr schwer vom Einzelfall abhängt. Zum Beispiel ist ein Schwalbe One bei mir immer wieder von der Felge geploppt, wenn man das Ventil abgedreht hat, um z.B. Dichtmilch nachzufüllen...(303s)...bei ner ausgetauschten 303s Ersatzfelge blieb der Mantel drin. Irgendwie schon alles bei den Felgen erlebt.

Die Felgen sind Spitze aber die Naben sind das Gegenteil davon.

bei allen oder den 303s?

Ist aber die Frage ob das repräsentativ ist. Hatte schon drei Zipp LRS und nie Probleme gehabt🤔

Wir laden dich ein, jeden Artikel bei uns im Forum zu kommentieren und diskutieren. Schau dir die bisherige Diskussion an oder kommentiere einfach im folgenden Formular: