Es fing alles mit einem Klassiker der Fahrrad-Welt an: In seinem Münchener Wohnzimmer machte sich der damals als Chemiker angestellte Tüftler Uli Fahl Gedanken, wie man das Gewicht des Kettler Alu-Rads effektiv reduzieren kann. Dieses Fahrrad nutzte Uli Fahl, um an den Wochenenden zu den Kletter-Spots in den Alpen zu fahren. Die Gedanken hinter dem Gewichtstuning: Je leichter das Rad ist, desto mehr Energie bleibt für das kräftezehrende Klettern. Nachdem bereits ein Teil des Gepäcks weggelassen und aus Gewichtsgründen sogar die Zahnbürste gekürzt wurde, ging es mit der Gewichtsoptimierung am Fahrrad weiter – das war der inoffizielle Startschuss der Firma Tune, die auch heute noch für edlen Leichtbau und Fräskunst steht.

Offiziell gegründet wurde Tune im Jahr 1989. Zunächst wurden Schaltwerk-Kits, bei denen alle Schrauben durch sehr leichte Aluminium-Ausführungen ersetzt wurden, und weitere Schrauben-Sets angeboten – alles im Namen des Leichtbaus. Besonders viel Aufmerksamkeit zog jedoch ein Schnellspanner auf sich. Schnell folgten der Umzug nach Muggardt im Schwarzwald und die erste Zusammenarbeit mit dem amerikanischen Traditionshersteller Klein, den Tune viele Jahre lang als OEM-Zulieferer mit Leichtbau-Teilen versorgte. Im Jahr 2000 stand ein weiterer Umzug ins benachbarte Britzingen an, danach nach Buggingen bei Freiburg, nur unweit von der französischen Grenze entfernt. Dort befindet sich seither in einem von außen relativ unscheinbar wirkenden Haus der Firmensitz von Tune. Vor rund vier Jahren wurde eine weitere Halle für die Fertigung angebaut und auch das Angebot der Tune-Komponenten ist seit der Gründung vor 30 Jahren deutlich größer geworden. Über all die Jahre geblieben ist jedoch die Tatsache, dass Leichtbau und Qualität die höchste Priorität bei Tune genießen.

Tune-Hausbesuch im Video: Fräskunst im Schwarzwald

Barfuß mit Raketenantrieb

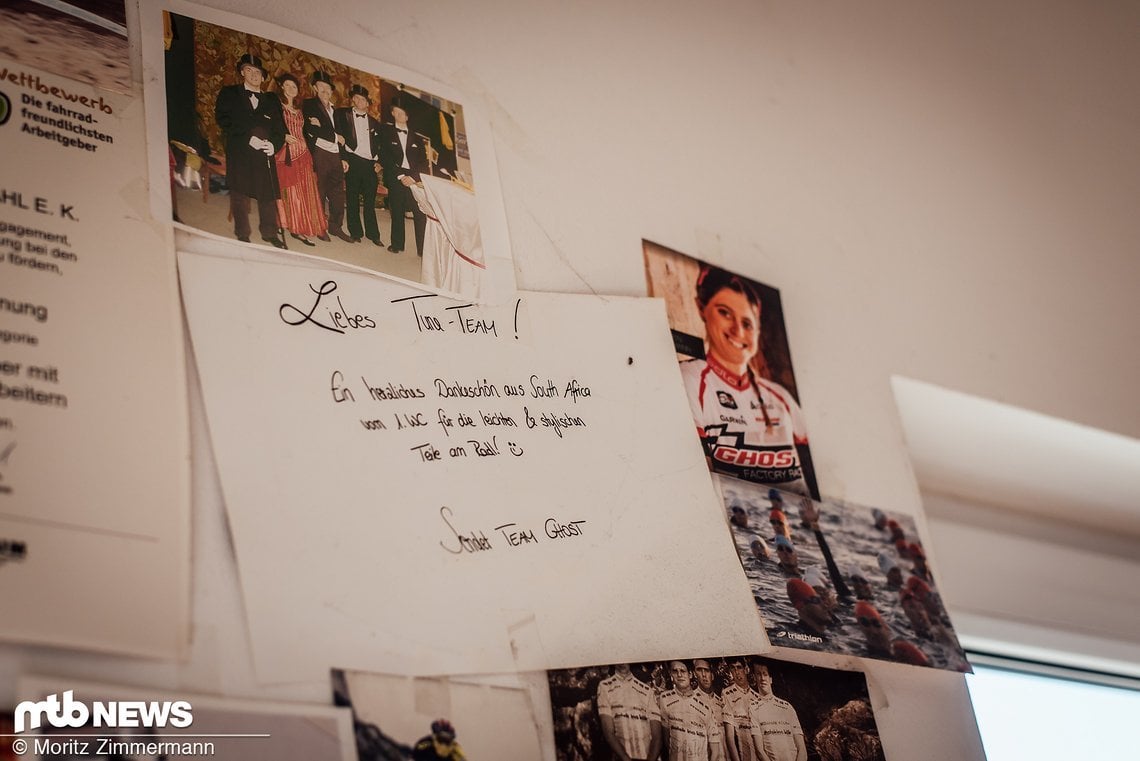

Als sich Sebastian Linser, der uns durch die heiligen Hallen von Tune führt, damals bei dem kleinen Unternehmen für eine Stelle als Aushilfe in der Paketabfertigung bewarb, kam ihm Uli Fahl barfuß entgegen – und das trotz Schnee und Minusgraden. Seitdem sind gut 20 Jahre vergangen, und Sebastian ist seit 2016 Geschäftsführer des Unternehmens, das derzeit rund 30 Mitarbeiter beschäftigt. Besonders viel Wert wird auf ein organisches Wachstum gelegt: Tune ist komplett aus Eigenkapital finanziert. Viele Firmen in der Fahrrad-Branche sind gekommen und gegangen, gerade der Leichtbau-Trend (und vor allem dessen Ende) in den 90ern hat viele unternehmerische Träume zerplatzen lassen. Tune hingegen hat all diese Höhen und Tiefen schadlos überstanden. Wichtig dafür sind OE-Partner, zu deren größten aktuell Ghost und Winora zählen. Etwa 75 % aller Tune-Produkte werden allerdings auf dem Aftermarket verkauft. Doch von Vorbauten über Kurbeln bis hin zu ultraleichten Carbon-Sätteln gibt es praktisch kein gewichtsoptimiertes Mountainbike-Teil, das nicht von Tune aufs Wesentlichste beschränkt wurde. Sogar ins Weltall hat es Uli Fahl mit seinen Produkten geschafft: Der Titan-Schnellspanner AC9 wurde auf der russischen Raumstation MIR verwendet, um Klapptische und -stühle zu fixieren.

Ein weiteres futuristisches Exemplar hat es zwar nie in den schwerelosen Raum geschafft, ist aber ähnlich beeindruckend wie die russische MIR – und steht in Uli Fahls Büro: Ein froschgrünes Riese Müller Birdy. Von den mittlerweile über 100.000 verkauften Exemplaren des vollgefederten 18″-Faltrades dürfte das Tune-Birdy das wohl außergewöhnlichste der Welt sein. Das liegt nicht nur an den Leichtbau-Komponenten, sondern vor allem am Düsenantrieb, der auf dem Gepäckträger befestigt ist. Bis zu 70 km/h schnell fährt das grüne Geschoss. Einer der beiden Benzintanks wird am Rahmen montiert, der andere findet Platz im Rucksack. Durch die entstandenen Kräfte ist der Rahmen nach einiger Zeit gebrochen. Die verbauten Tune-Komponenten haben hingegen schadlos gehalten.

Vom Rohmaterial zur Edelnabe

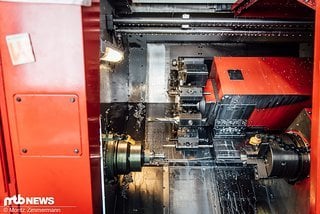

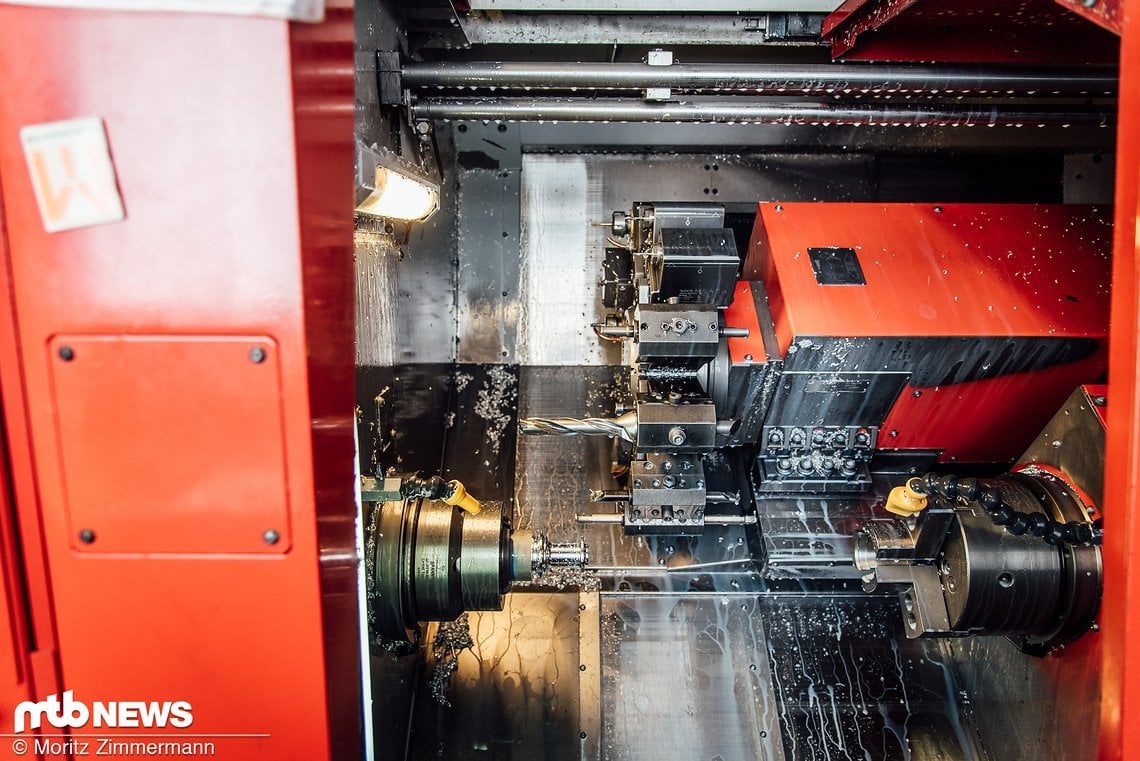

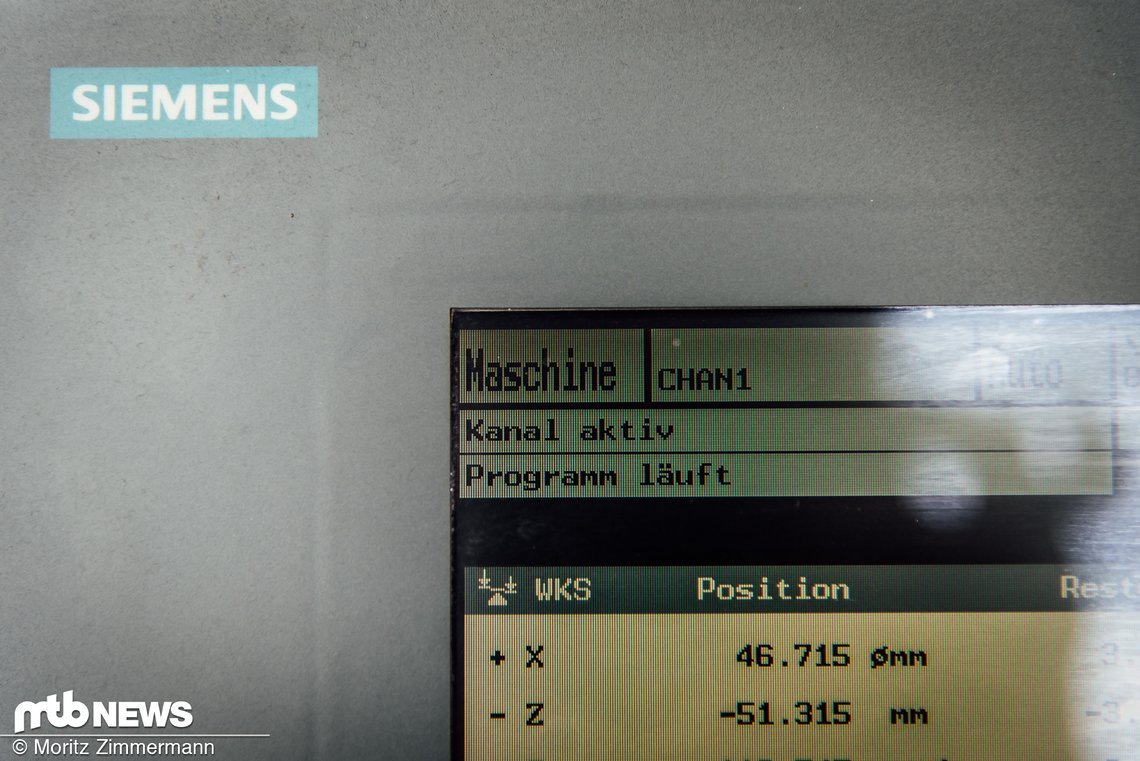

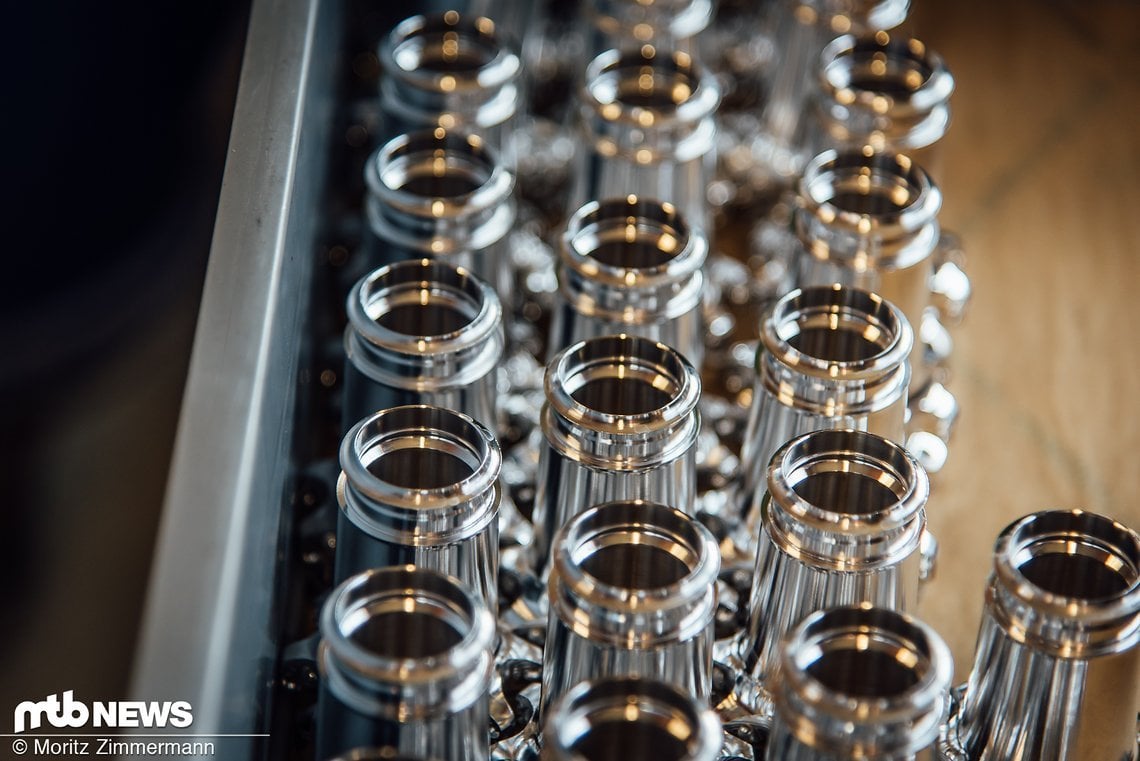

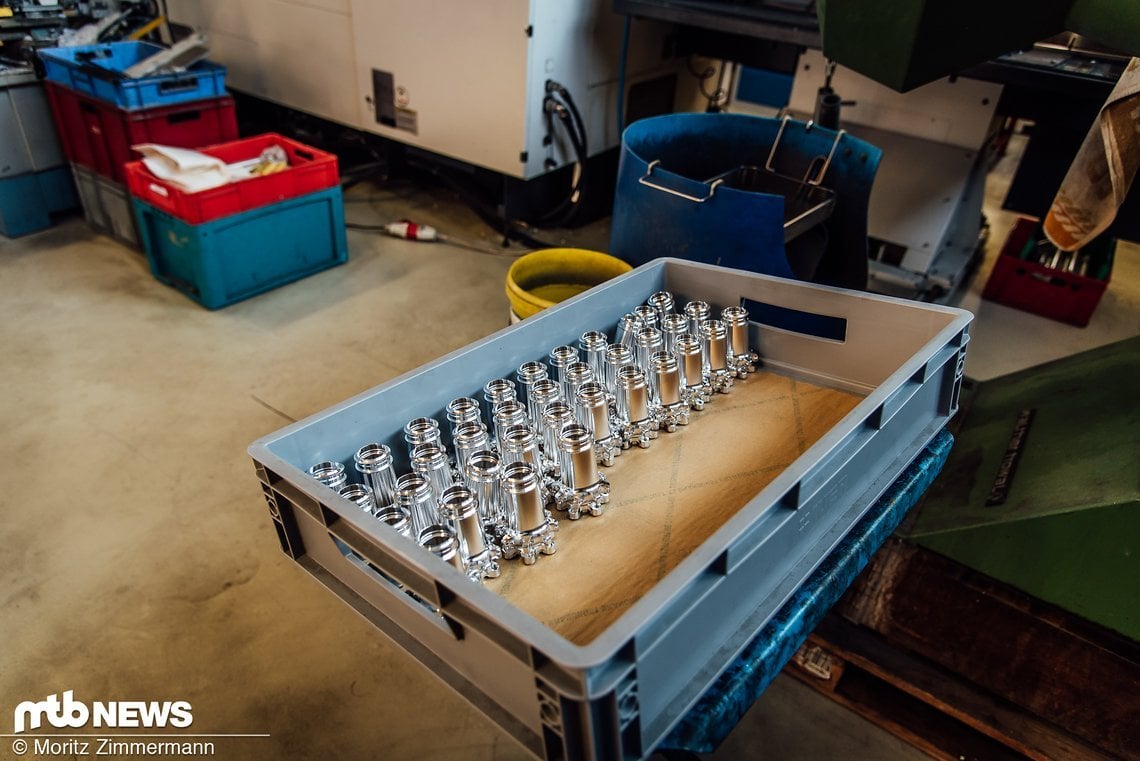

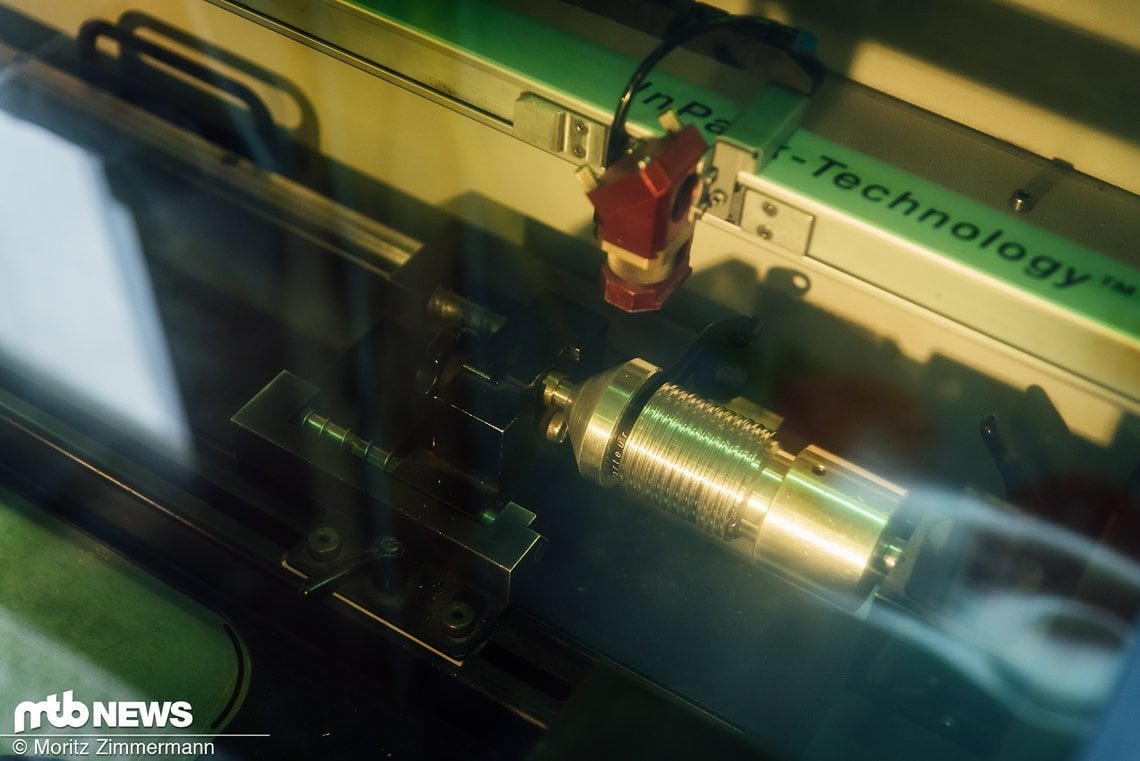

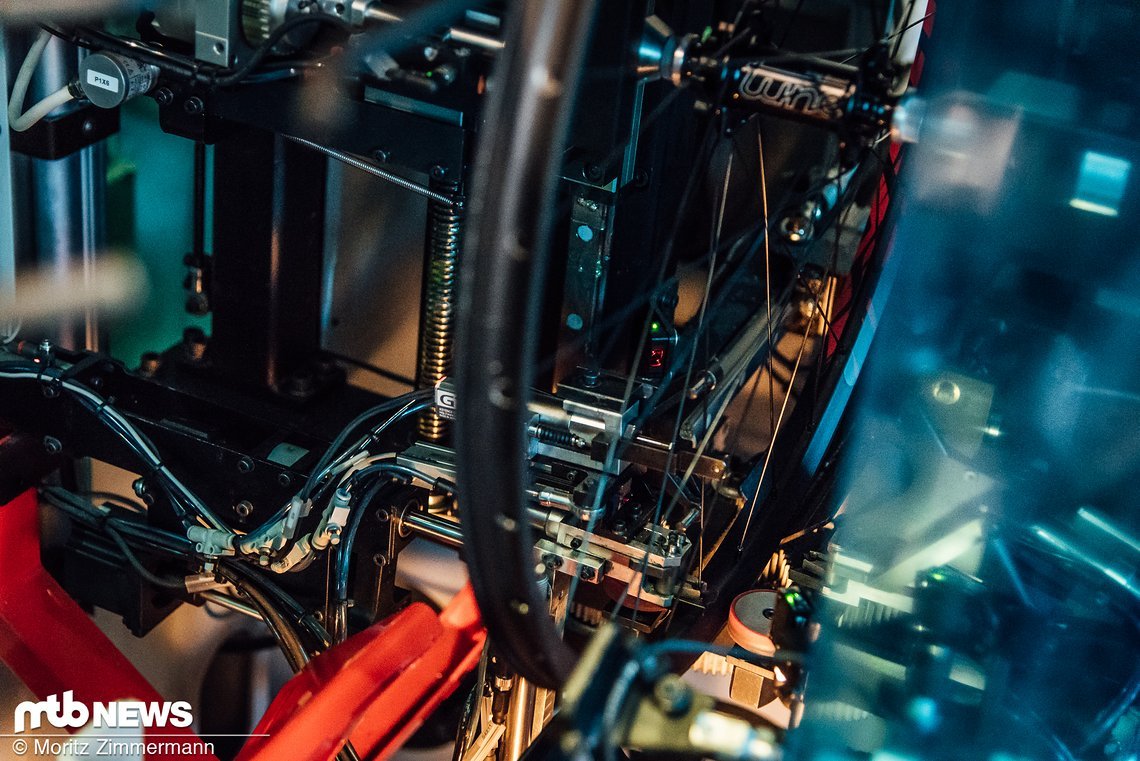

Die erste Drehmaschine der Firmengeschichte ist mittlerweile knapp 30 Jahre alt, ist aber nach wie vor in Betrieb und wird für kleinere Arbeiten vom Tune-Personal genutzt. Deutlich moderner geht es in der neu gebauten Fertigungshalle zur Sache: Hier werden meterlange Metallrohre zu edlen Naben verarbeitet. Dazu werden die Rohre zunächst zurechtgesägt – und dann wird gefräst bis zum Umfallen. Am Ende des CNC-Prozesses verwandeln sich 93 % des Ausgangsmaterials in Späne: Für einen etwa 70 Gramm schweren Nabenkörper wird rund 1 kg Ausgangsmaterial verwendet. Weil die Teile nicht nur besonders leicht sein, sondern auch eine perfekte Funktion bieten sollen, ist die ständige Kontrolle notwendig. Ein Beispiel: Die Lagersitze werden im Mikrometer-Bereich gemessen. Je nach Luftdruck und Temperatur müssen die CNC-Maschinen praktisch fortlaufend justiert werden. Deshalb laufen die Maschinen auch nicht Tag und Nacht durch, sondern werden stattdessen immer von einem Tune-Mitarbeiter bewacht.

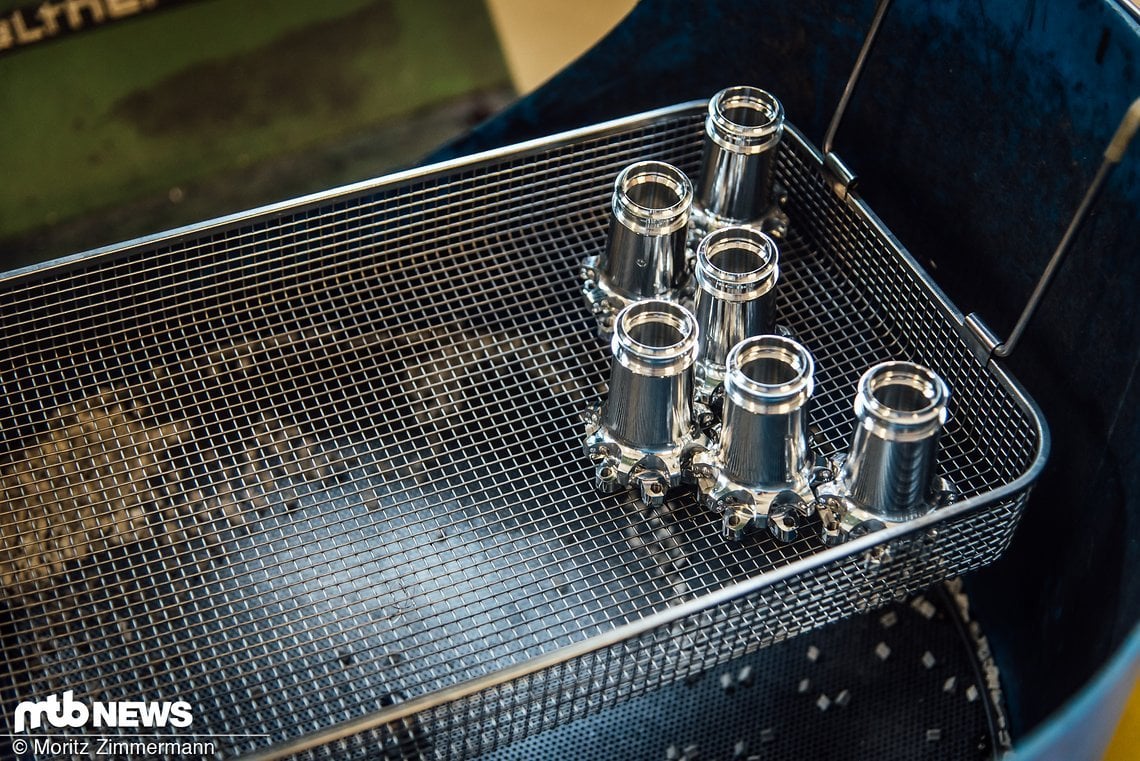

Anschließend wandert der Nabenkörper in eine Trommel, die auf den ersten Blick einem Betonmischer ähnelt. Hier wird der Nabenkörper zu einem Gemisch aus Keramik-Granulat und Flüssigkeit gegeben und in einem aufwendigen Prozess poliert. Wie lang genau dieser Prozess dauert, ist ein strenges Betriebsgeheimnis. Außerdem variiert die Dauer und Geschwindigkeit mit dem zu bearbeitenden Tune-Produkt. Am Ende des Gleitschleifens bleibt jedenfalls ein nahezu fertiger Nabenkörper ohne scharfe Kanten und mit perfekten Abmessungen zurück.

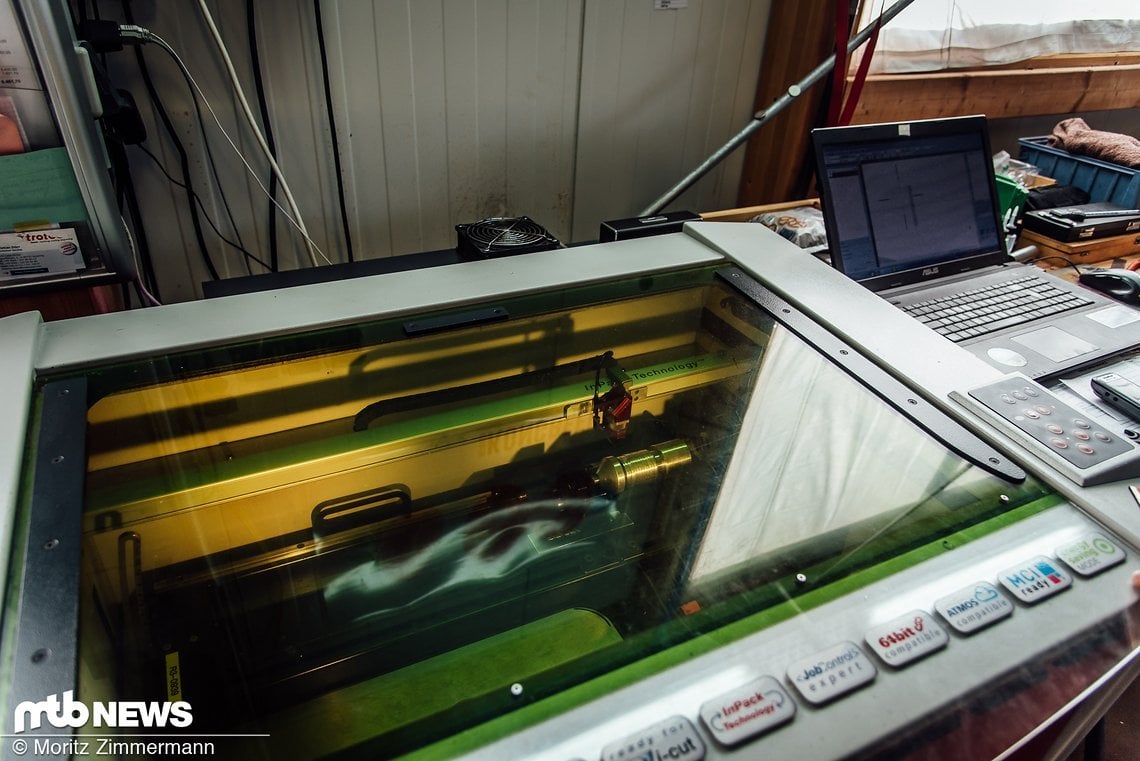

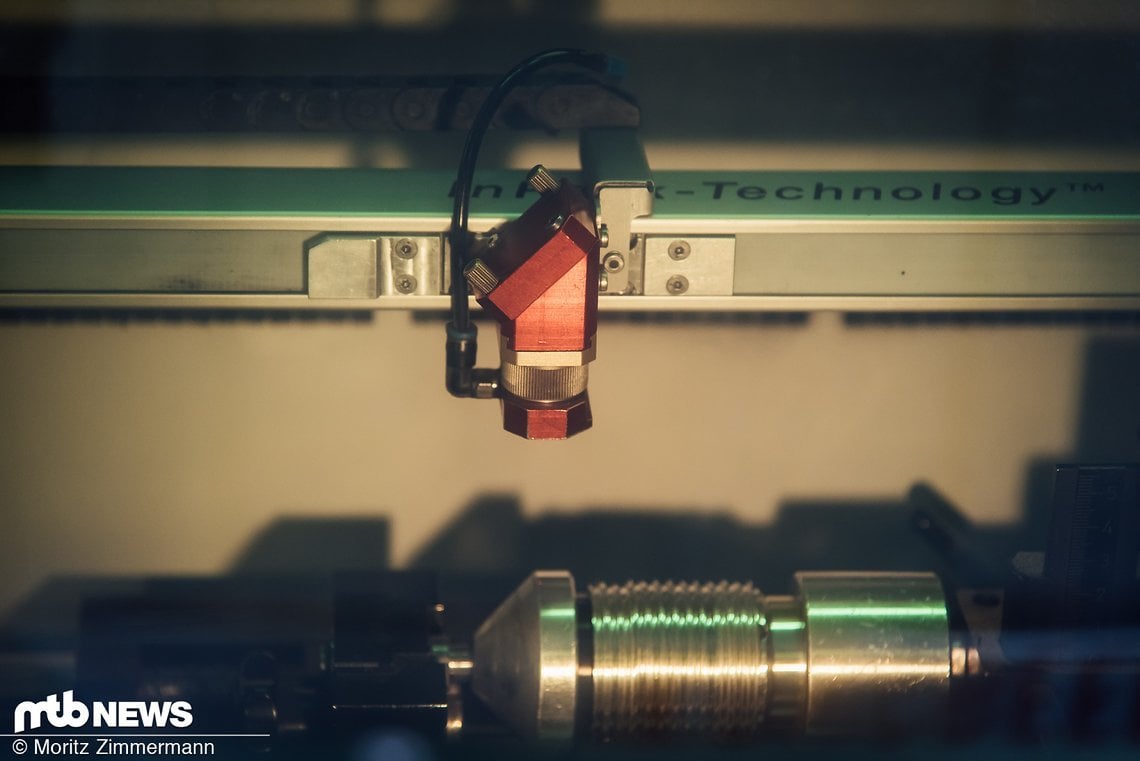

Nach dem Politur-Prozess wird der Nabenkörper eingelagert und wartet darauf, in einer der typischen Tune-Farben eloxiert zu werden. Dies passiert nicht in Buggingen selbst, sondern bei einem kleinen Unternehmen in der Schweiz. Zweimal pro Woche werden die zu eloxierenden Produkte bei Tune abgeholt und kurze Zeit später zurückgebracht. Sebastian erklärt, dass es lange gedauert habe und schwierig gewesen sei, ein passendes Unternehmen zu finden, das die vorausgesetzte Qualität abliefern konnte. Danach ist Speedy an der Reihe: In der Speedy300 flexx-Maschine werden die Nabenkörper und alle möglichen anderen Tune-Komponenten graviert. Mit Rocket-Birdy-Geschwindigkeit und Präzision rast der Laser über die farbig eloxierten Teile und hinterlässt auf Naben, Vorbauten, Sattelstützen und Co. den bekannten Tune-Schriftzug.

Laufradbau in Buggingen

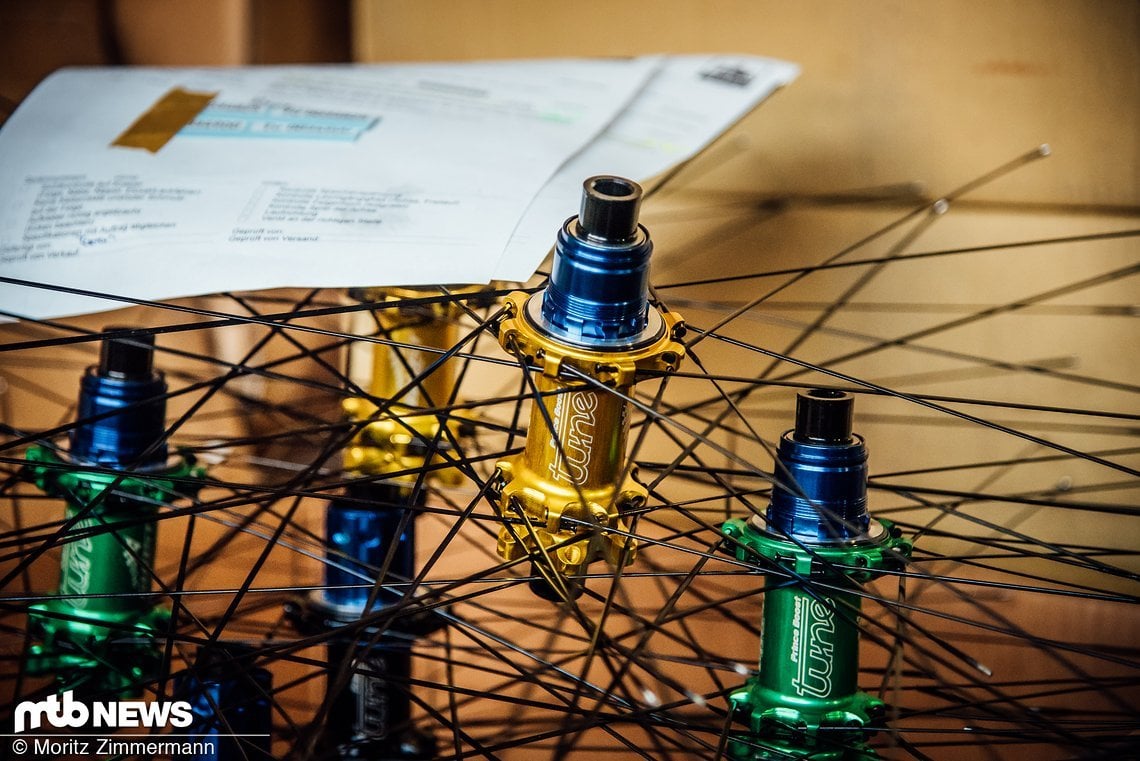

Ein aufwendig gefräster und schick eloxierter Nabenkörper sieht zwar edel aus. Um zu einem funktionierenden Teil zu werden, sind allerdings noch diverse Lager, Dichtungen und im Regelfall auch Speichen und Felgen notwendig. All die kommen im Nebengebäude hinzu. Auf einem Computer werden alle aktuellen Aufträge angezeigt – entsprechend werden dann die Nabenkörper per Hand zusammengebaut und dabei fortlaufend kontrolliert.

Tune-Produkte haben ihren Preis, doch mittlerweile bietet die Firma aus dem Schwarzwald auch vergleichsweise günstige Laufräder mit Aluminium an. Diese werden maschinell eingespeicht und anschließend bis ins kleinste Detail kontrolliert. Laufräder mit Carbon-Felgen werden hingegen von Mitarbeitern, die über jahrelange Erfahrung verfügen, per Hand eingespeicht. Das liegt einerseits daran, dass manche Felgen – beispielsweise die sehr breite Carbon-Felge für Fatbikes – gar nicht maschinell eingespeicht werden könnten. Andererseits will Tune außerdem eine dem Preis entsprechende und höchstmögliche Qualität der Laufräder gewährleisten. Dafür ist das Einspeichen per Hand notwendig. Ähnlich wie die Lasergravur geschieht auch das in einer beeindruckenden Geschwindigkeit. Hier zeigt sich mal wieder: Übung macht den (Einspeich-)Meister.

Bevor die Laufräder aus Buggingen in die weite Welt verschickt werden können, werden sie abschließend ein weiteres Mal kontrolliert: Speichenspannung und Rundlauf müssen perfekt sein. Mehr als die Hälfte aller verkauften Tune-Produkte sind Naben oder Laufräder, der Rest verteilt sich auf andere Leichtbau-Komponenten. Und davon gibt es mittlerweile eine ganze Menge: Berücksichtigt man alle Kombinationen und Farben, dann bietet Tune derzeit etwa 12.000 verschiedene Produkte an. Ein Großteil davon wird in Buggingen gefertigt, bei Kohlefaser-Produkten vertraut man hingegen auf die Expertise eines ehemaligen Mitarbeiters, der sich auf den Carbonbau spezialisiert und selbstständig gemacht hat. Dass zukünftig noch das ein oder andere neue Tune-Teil ins Produktportfolio mit aufgenommen wird, ist nicht unwahrscheinlich – so dürften beispielsweise auch E-Bikes von edlem Gewichtstuning profitieren. Erste Projekte gab es in diesem Bereich schon. Und vielleicht gibt es ja in absehbarer Zeit auch mal wieder eine Weltraum-Mission, bei der die edlen Produkte aus dem beschaulichen Buggingen eingesetzt werden!

Interessant? Von welchem Unternehmen aus dem Rennradbereich würdet ihr hier gern mal einen Hausbesuch lesen?

Eurobike 2024: Der Mega Gravel Bike Überblick

Eurobike 2024: Der Mega Gravel Bike Überblick

Litespeed Coll dels Reis: Der 948 Gramm Titan-Renner

Litespeed Coll dels Reis: Der 948 Gramm Titan-Renner

Das neue Factor Monza: Der kleine Bruder des VAM

Das neue Factor Monza: Der kleine Bruder des VAM

Leatt Endurance Kollektion für XC und Gravel

Leatt Endurance Kollektion für XC und Gravel

Kommentare

» Alle Kommentare im ForumWir laden dich ein, jeden Artikel bei uns im Forum zu kommentieren und diskutieren. Schau dir die bisherige Diskussion an oder kommentiere einfach im folgenden Formular: