E

einbeiner

Update

Berechnung 1 - Wheelpro

Das ist mein Favorit. Man kommt mir wenig Rumrechnerei der gemessenen Werte aus und es gibt keine markenspezifischen Anpassungen im Hintergrund.

http://www.wheelpro.co.uk/spokecalc/

Der ERD ist der "Schlitzgrund ERD" ("i" bei Rim klicken):

Klickt man auf das "i" bei Hub gibt's eine Bemassungsgrafik:

Und eine Erkärung:

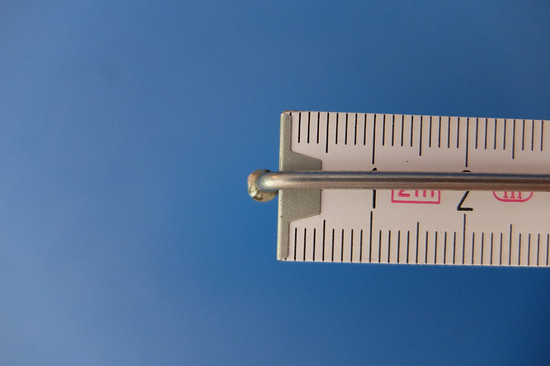

Und einen Messtipp:

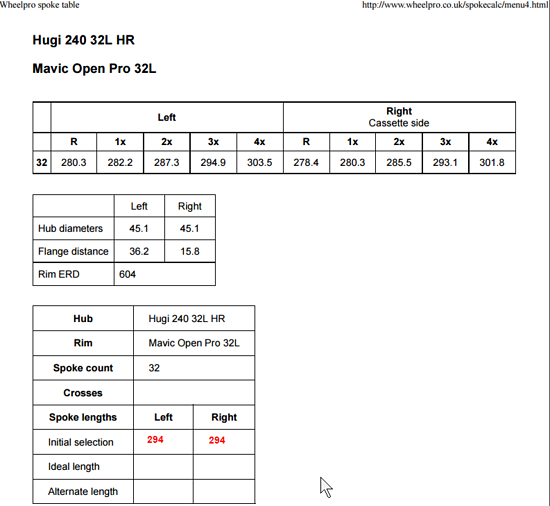

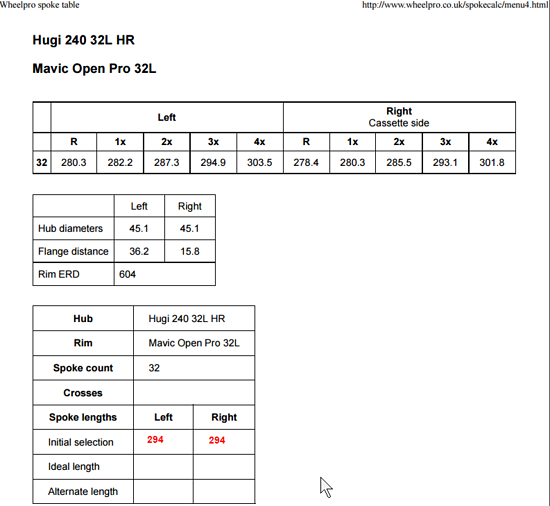

Das Ergebnis sieht so aus:

Es wird empfohlen immer die nächstliegende Speichelänge (in 2mm Schritten) zu waehlen.

In obigem Beispiel geht es sich so doof aus, dass ich tatsächlich links wie rechts die gleiche Länge gewaehlt habe, obwohl bei konventionellen Naben/Felgen die Speichen am HR fast immer eine Differenz von ~2mm haben. Hat trotzdem (wie auch alle anderen Berechnungen bislang) super gepasst.

Es ist sinnvoll die gewählte Speichenlänge hier zu notieren und ggf. auch zu notieren, wenn man beim nächsten Mal eine andere Länge wählen würde!

Berechnung 2 - Kreuzotter

Das macht auf mich einen aufgeraeumten Eindruck. Verlangt werden theoretische Mittenmasse, die ich aus meinen Messungen errechnen muss. Die Speichenlaenge wird mit Nachkomma angegeben.

Links:

Rechts:

Berechnung 3 - Sapim

Sapim will etwas einfacher zu messende Werte und rundet gleich auf verfuegbare Speichenlaengen.

Berechnung 4 - Spocalc

Spocalc ist eine Excel-Datei, die man herunterladen kann. Darin befinden sich bereit sehr viele (auch alte) Felgen und Naben mit den entsprechenden Werten, die man bei Makro anwenden kann.

Der ERD meine alten Mavic soll 615mm sein (gemessen: 614mm) und bei der Nabe war ich auch ganz froh gemessen zu haben, sonst haette ich vielleicht die falsche ausgewaehlt.

Berechnung 1 - Wheelpro

Das ist mein Favorit. Man kommt mir wenig Rumrechnerei der gemessenen Werte aus und es gibt keine markenspezifischen Anpassungen im Hintergrund.

http://www.wheelpro.co.uk/spokecalc/

Der ERD ist der "Schlitzgrund ERD" ("i" bei Rim klicken):

Klickt man auf das "i" bei Hub gibt's eine Bemassungsgrafik:

Und eine Erkärung:

Und einen Messtipp:

Das Ergebnis sieht so aus:

Es wird empfohlen immer die nächstliegende Speichelänge (in 2mm Schritten) zu waehlen.

In obigem Beispiel geht es sich so doof aus, dass ich tatsächlich links wie rechts die gleiche Länge gewaehlt habe, obwohl bei konventionellen Naben/Felgen die Speichen am HR fast immer eine Differenz von ~2mm haben. Hat trotzdem (wie auch alle anderen Berechnungen bislang) super gepasst.

Es ist sinnvoll die gewählte Speichenlänge hier zu notieren und ggf. auch zu notieren, wenn man beim nächsten Mal eine andere Länge wählen würde!

Berechnung 2 - Kreuzotter

Das macht auf mich einen aufgeraeumten Eindruck. Verlangt werden theoretische Mittenmasse, die ich aus meinen Messungen errechnen muss. Die Speichenlaenge wird mit Nachkomma angegeben.

Links:

Rechts:

Berechnung 3 - Sapim

Sapim will etwas einfacher zu messende Werte und rundet gleich auf verfuegbare Speichenlaengen.

Berechnung 4 - Spocalc

Spocalc ist eine Excel-Datei, die man herunterladen kann. Darin befinden sich bereit sehr viele (auch alte) Felgen und Naben mit den entsprechenden Werten, die man bei Makro anwenden kann.

Der ERD meine alten Mavic soll 615mm sein (gemessen: 614mm) und bei der Nabe war ich auch ganz froh gemessen zu haben, sonst haette ich vielleicht die falsche ausgewaehlt.

Zuletzt bearbeitet von einem Moderator:

...

...