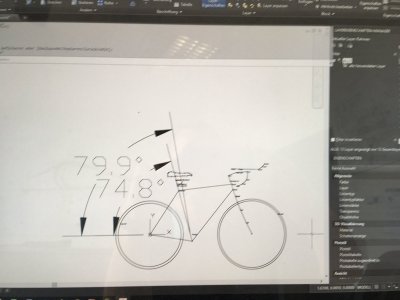

Decathlon Vision-Projekt : Rennrad-Studie aus Alu 3D-Druck

Das Decathlon Vision-Projekt erkundet die Fahrradproduktion in Alu 3D-Druck. Reyclierbarkeit und weniger umweltbelastende Produktion in Kundennähe verspricht sich der französische Sportartikel-Hersteller davon. Hier die Infos zum Prozess, dessen Aushängeschild ein Rennrad-Prototyp ist.

Den vollständigen Artikel ansehen:

Decathlon Vision-Projekt : Rennrad-Studie aus Alu 3D-Druck

Das Decathlon Vision-Projekt erkundet die Fahrradproduktion in Alu 3D-Druck. Reyclierbarkeit und weniger umweltbelastende Produktion in Kundennähe verspricht sich der französische Sportartikel-Hersteller davon. Hier die Infos zum Prozess, dessen Aushängeschild ein Rennrad-Prototyp ist.

Den vollständigen Artikel ansehen:

Decathlon Vision-Projekt : Rennrad-Studie aus Alu 3D-Druck