Und weiter geht's mit etwas Nacharbeit an den Verbindungselementen.

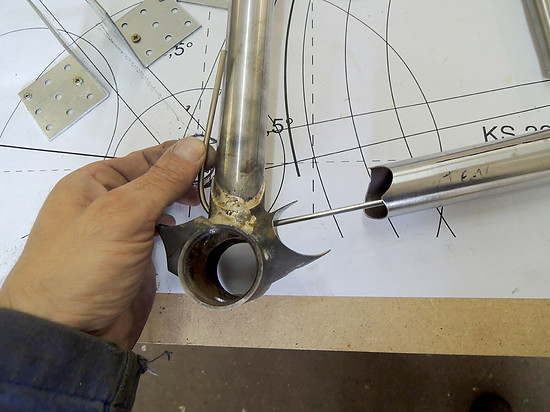

Zuerst mal das Tretlagergehäuse, durch das ja kleine Röhrchen für die Schaltzüge laufen sollen und das trotzdem noch Platz für ein handelsübliches Patronenlager bieten soll. Die Röhrchen sollen dabei keine engeren Bögen machen, als bei einer normalen Verlegung unter dem Tretlager und auch keine Zickzack-Biegung bekommen, weil die Schaltzüge für ein aktuelles 11-fach-Schaltwerk wirklich leicht laufen müssen (hoppla, jetzt habe ich schon was verraten). Mit dem 31,7er Unterrohr und den ovalen 30/17er Kettenstreben bleibt dafür auf den ersten Blick genug Platz, allerdings ist das Gehäuse innen relativ scharfkantig und mit eingesteckter Strebe wird es dann doch knapp. Das Gehäuse muss innen etwas ausgearbeitet werden und wird dabei an einer Stelle doch recht dünn, deshalb habe ich außen etwas Lot aufgetragen, um auf jeden Fall eine ordentliche Wandstärke zu behalten. Den Steg zwischen den Kettenstreben habe ich später noch geopfert, weil weiter hinten ein ordentliches Rohrstück diese Aufgabe übernehmen wird.

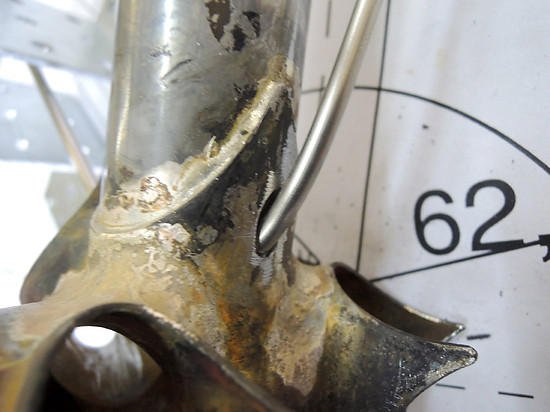

Für die Auftragslötung habe ich das angeblich so famose "Fillet Pro" von Cycle Design USA (Hersteller lt. Aufkleber: Acel) verwendet, das meiner Ansicht nach völlig überteuert ist. Es verläuft zwar wirklich sauber bei Temperaturen deutlich unter denen für hochfestes Nickellot, ist aber ansonsten nix Tolles und dürfte in etwa einem stinknormalen 30-40%igen Silberlot entsprechen. Es erreicht auf keinen Fall die nötige Festigkeit für echte Rohrverbindungen durch Fillet Brazing und ärgerte mich später genau mit dem Verhalten, das ein Fillet zur Muffenmodifikation auf keinen Fall zeigen darf: Nämlich stellenweisem Verlaufen beim Einlöten der Rohre. Also zukünftig Finger weg und Geld sparen.

Das zugehörige Flussmittel "Stainless Light" ist allerdings spitze, im Vergleich nicht zu teuer und den Fontargen-Produkten in der Anwendung deutlich überlegen, weil es sich wirklich als cremige Paste auftragen lässt und einen etwas größeren Temperaturbereich abdeckt. Die Fontargen-Flussmittel sind eher eine Mischung aus Salzkrümeln und Wasser und man bekommt sie kaum über größere Bereiche in ausreichender Menge aufgetragen.

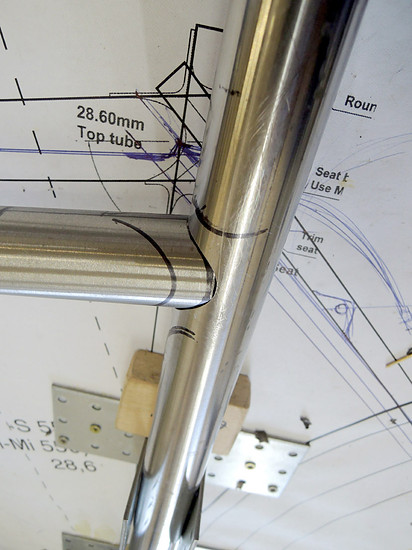

Als nächstes habe ich das Sitzrohr eingelötet. Normalerweise fängt man ja mit dem Unterrohr an, das ich aber auf der anderen Seite noch nicht abgelängt hatte und bei dem ich noch etwas Spielraum für die richtige Verlegung der Röhrchen brauchte.

Das Tretlagergehäuse klemmt dabei zwischen zwei stabilen Aluprofilen im Schraubstock und das Rohr wird seitlich von den Distanzstücken gehalten, die ich auch auf dem "Reißbrett" verwendet habe (sie fehlen auf dem Foto noch). Dabei kann das Rohr nicht seitlich abweichen, seine Längenänderung beim Erhitzen aber ohne große Gegenwehr entfalten. Zuerst wird das Gehäuse rundum gut angewärmt, dann von innen auch das Rohr. Auf das Rohr selbst muss man oberhalb der Muffe eigentlich kaum mit der Flamme draufhalten, das Lot habe ich an der Muffenspitze zugeführt und beobachtet, wie es langsam in den Spalt gezogen wird und schließlich innen im Gehäuse rundum ankommt. Das wäre etwas einfacher, wenn die Halterung hochkant ausgerichtet wäre und das Lot überall der Schwerkraft folgen könnte, ging aber auch so.

Vor dem Löten werden alle Muffen übrigens sorgfältig ausgeschliffen, damit die Rohre rundum das nötige "Spiel" haben und auch wirklich überall ein Spalt entsteht, in den das Lot ziehen kann - aber auch, um ggf. Oberflächenrost zu entfernen. Die Muffen sind nämlich nicht rostfrei, weil sie später auch nicht glänzen sollen, sondern lackiert werden. Ist auch billiger, aber darauf kam es hier nicht unbedingt an. Der Rost auf dem Foto stammt vom Abwaschen des Flussmittels.

Außerdem musste ich den Winkel zwischen Sitz- und Unterrohr etwas enger machen, an den inneren Muffenzungen also einiges abtragen und die andere Seite jeweils vorsichtig nachbiegen/zurechtklopfen. Korrekturen bis ca. 1,5 Grad sind dabei durchaus machbar; dicke Gummistopfen mit groben Schleifkappen oder Korundstifte für die Bohrmaschine das Mittel der Wahl. Fächerschleifer sind zu teuer und zu flexibel.

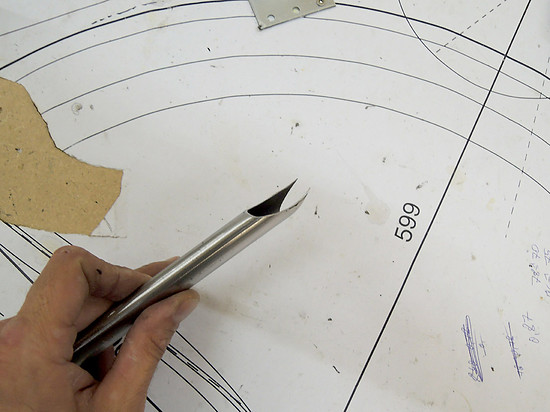

Anschließend brauchte ich zwei kleine Hilfswerkzeuge, um den Formen der Muffen ein wenig nachzuhelfen. Die untere Muffe am Steuerrohr ist ja aus einem anderen Satz und sieht völlig anders aus, aber auch die obere war mir insgesamt noch etwas zu grob mit ihrem dicken, oberen Rand.

Die untere, eigentlich sehr schöne Pacenti-Muffe musste fast ihre komplette Identität opfern, um zum Rest zu passen. Llewellyn-Muffen sind übrigens sehr exakt gefetigt und dürften mit einiger Wahrscheinlichkeit bei Long Shen gefertigt werden, die Pacenti-Teile sind deutlich anders und brauchen auch auf den Innenseiten mehr Nacharbeit.

Die Muffenhalter sind aus dickwandigem, billigem Hydraulikrohr und haben 2 mm Wandstärke. Ein 32er Rohr passt ohne Nacharbeit sehr satt in 31,7er Muffen und klemmt sie sicher mit wenig Kraft; ein 28er Rohr klemmt 28,6er Muffen gerade noch gut genug und müsste eigentlich etwas dicker sein, wofür eine simple Lackschicht reichen dürfte.

Am besten, man gibt diesem "

Werkzeug" zwei verwendbare Enden und rundet das eine entsprechend ab, um die Muffen auch auf der Steuerrohrseite bearbeiten zu können, lässt das andere aber einfach gerade und verwendet dann die Seite, die gerade mehr Sinn ergibt und besser passt.

Angezeichnet habe ich einfach nach Augenmaß, nur der untere Rand ist nachgemessen. Das reicht eigentlich aus und kleinere Abweichungen wird man bei einfachen Formen kaum erkennen, weil man ja am fertigen Rahmen nie beide Seiten einer Muffe gleichzeitig anschauen kann.

Sägen, Bohren und Feilen machen schließlich aus opulentem Barock eine zierliche Minimalmuffe, die aber ihre lange untere Zunge mit dem wunderschön fließenden Übergang zum Steuerrohr behält: