Ich würde jetzt gern einen Ausflug in die Tretlagerwelt wagen, aber der wird auch bei einigermaßen oberflächlicher Betrachtung ziemlich ausführlich und sprengt damit den Rahmen und das Ziel dieses Threads. Ein umfassender Wikiped(al)ia-Artikel soll es trotzdem nicht werden, sondern sich eher um unsere Themen auf den letzten paar Seiten drehen.

An einigen Stellen werde ich daneben liegen und an anderen könnten die Maschinenbauer unter uns sicher andere oder bessere Argumente aus dem Handgelenk schütteln. Darüber würde ich mich freuen.

Wenn ihr also wollt oder das sinnvoller findet, können wir einen eigenen Thread daraus machen oder ggf. bestehende zusammenführen.

Vorab:

Sämtliche Lagerungen und auch die sonstigen Teile an einem (Straßen)Fahrrad sind eigentlich in jeder Hinsicht gering belastet, wenn wir sie z.B. mit den Anforderungen im Kfz-Bereich und Maschinenbau vergleichen.

Entsprechend sind hierbei auch viele theoretisch richtige Betrachtungen, Entwicklungen und Konstruktionen in der Praxis wenig relevant: Es funktioniert eigentlich so ziemlich alles, was man fahrradmäßig kaufen kann, erstmal irgendwie und hält auch eine Weile.

Vierkantwelle

Wenn wir davon ausgehen, dass eine weitgehende Trennung von Tretkurbeln und Innenlager grundsätzlich erstmal sinnvoll ist, die alte Keilklemmung der Kurbeln aber ebenso grundsätzlich Mist, können wir direkt mit dem Vierkantlager anfangen: Kennt jeder, hat(te) jahrzehntelang jeder, hat damals eigentlich jedem gereicht und würde das auch heute noch tun.

Das Grundproblem könnte man also erstmal nennen: Wie bekomme ich die Kurbeln auf der Welle fest, noch dazu in der richtigen Stellung und mit relativ breitem Spielraum beim Anzugsdrehmoment?

Der Vierkant führt und bringt die richtige Stellung, der Konus sichert und überträgt die eigentlichen Kräfte durch Flächenpressung. Dabei reicht ihm ein geringeres (und variableres) Anzugsmoment und eine vergleichsweise schlanke Welle, als beim Kraftschluss durch Flächenpressung gegen einen flachen Wellenbund, der die Welle an dieser Stelle auch deutlich dicker und schwerer machen müsste (vgl. Kurbelwelle mit Riemenscheibe am Kfz-Motor).

Um den Konus kommen wir also erstmal nicht herum.

Ich finde, dass ein konischer Vierkant auf einer runden Welle schon an dieser Stelle eine schlechte und unnötig aufwendige Sache ist und sich eine andere, viel bekanntere Standardlösung aus dem Maschinenbau hätte aufdrängen müssen: Ein ganz normaler Rundkegel, ggf. mit Passfeder ("Splint") zur Sicherung der richtigen Kurbelstellung.

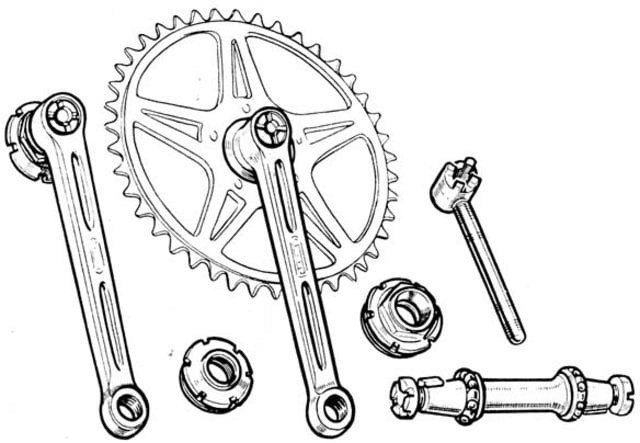

Das kennt eigentlich jeder, der sich mal ein wenig mit Motorentechnik (Nockenwellenräder) und Werkzeugmaschinen beschäftigt hat - und, Überraschung, das gab es 1950 wirklich auch bei Tretlagern so:

Zufällig habe ich wirklich ein Rad (eher einen Rahmen) mit genau dieser Kurbel und genau diesem Lager, aber das tut eigentlich nichts zur Sache außer meinem eigenen Erstaunen, dass es eben wirklich mal so gebaut wurde.

Warum rund?

So ein Kegel lässt sich an beiden Teilen, also Welle und Kurbel, sehr viel einfacher fertigen als ein Vierkant, weil sich bei der einfachsten Art der Bearbeitung entweder

Werkzeug * oder Werkstück drehen und der Kegel eben rund ist. Kurbelseitig ist dabei ein Bohrer in passender Kegelform ohne weiteres vorstellbar. Die Bearbeitung kann also in weniger Schritten erfolgen, geht schneller, billiger und bietet auch weniger Fehlerquellen (dazu später).

Die Passfeder übernimmt die Ausrichtung der Kurbel, überträgt später aber keine nennenswerten Kräfte (deshalb ja wieder der Konus). Sie zeigt idealerweise in Richtung des Kurbelarms, wo dessen ohnehin vohandene Materialanhäufung die Schwächung durch den Schlitz problemlos kompensiert.

Weil rund um einen runden Kegel auch bei hoher Flächenpressung keine Spannungsspitzen wie beim Vierkant entstehen, kann am Kurbelauge viel weniger Material sein.

Auf dem Bild oben sehen wir also die sinnvollste und (einzig) folgerichtige Bauweise einer Verbindung zwischen Kurbel und Tretlagerwelle.

Stattdessen muss ein Vierkant an beiden Teilen in mehreren Arbeitsschritten gefräst/geschliffen/geschabt werden. Direkt beim Schmieden oder Gießen ließe er sich nicht in der nötigen Genauigkeit herstellen.

Nachteile Vierkant:

- Spannungsspitzen in der Kurbel, die dort auch reißen kann (häufiger Schaden)

- Verlust an Kontaktfläche gegenüber dem Rundkegel = höhere Flächenpressung nötig oder versehentlich schneller möglich (siehe wieder: Spannungsspitzen)

- Fräsen quer zur Belastungsrichtung der Welle = mögliche Kerbwirkung (auch dazu gibt es überraschende Fotos eben genau dieser SKF-600 Lager)

- höhere Anzahl an Bearbeitungsschritten beider Teile (Zeit, Kosten)

- Lastspitzen im Betrieb beim Übergang vom Vierkant (reduzierte Querschnittsfläche) zum runden Abschnitt der Welle, weil die Kurbel diesen am höchsten belasteten Bereich nicht mehr stützt (und die Welle dort noch am ehesten bricht)

- Kerbwirkung durch schlecht oder überhaupt nicht abgerundete Übergänge/Querschnittssprünge zwischen eckig und rund (daher offenbar Bruch bei den hochgelobten Edco-Patronen, selbst schon so gesehen und den Kopf geschüttelt)

Vorteile Vierkant, wenn auch nicht gegenüber dem Rundkegel:

- allgemein verbreiteter Standard bei Fahrrädern (wären da nicht JIS und ISO)

- keine hohen Anforderungen an exakte Fertigung